2. Caractéristiques du traitement

2.1. Re planification des ordres

2.2. Ordres fermes et ordres directeurs

2.3. Programme directeur de production

2.6. Approvisionnement et demande

2.12. Modifications techniques

3.1. Dates d'échéance des ordres suggérés

3.2. Quantité mini de lancement, multiple de quantité

3.5. Jour de demande (code = D)

3.6. Quantité fixe de commande (code = F)

3.7. Equilibrage par période (code = P)

3.8. Point de commande (code = O)

3.9. Point de commande avec Revue (code = R)

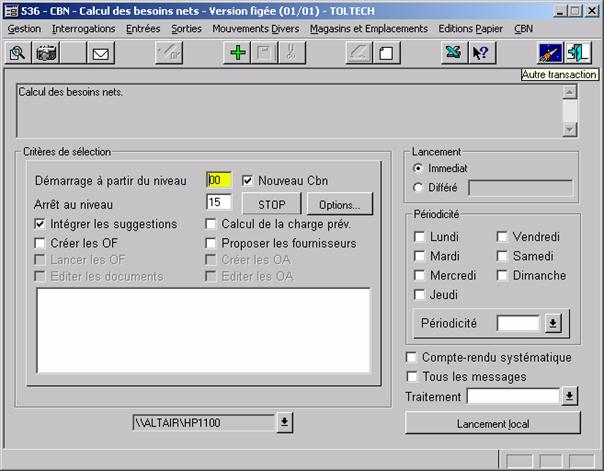

5. Etats et écrans d'interrogation du CBN

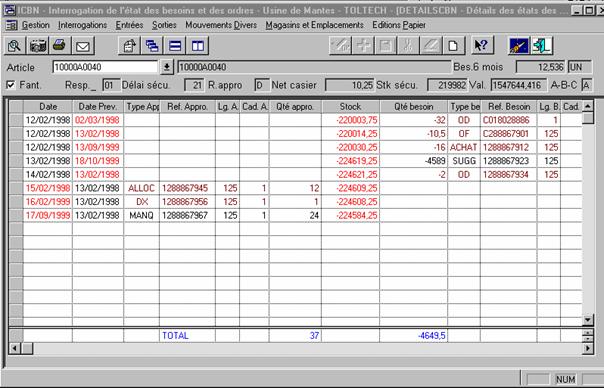

5.1. Interrogation de l'état des besoins et des ordres

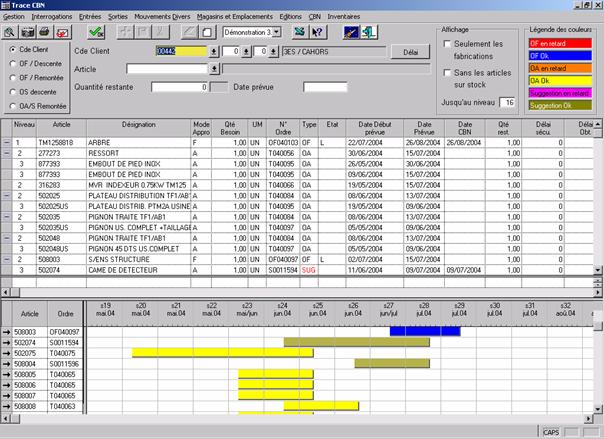

5.2. Interrogation de la traçabilité des besoins

5.3. Interrogation des anomalies

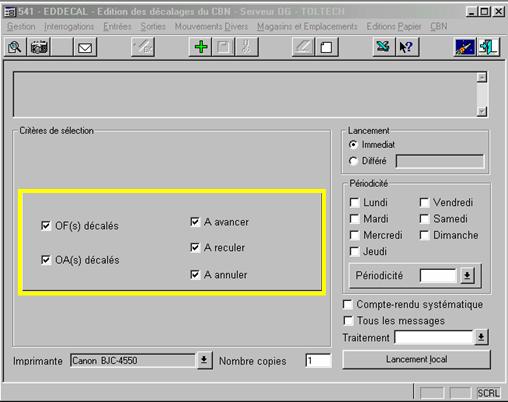

6.1.2. Validation des décalages

6.2. Traitements annexes au CBN

6.2.1. Traitement préalable : calcul du code de plus bas niveau

CBN = Planification des Besoins en Composants (ensembles, organes, pièces fabriquées ou achetées, matières premières).

La fonction calcul des besoins planifie :

ü Les matières à commander

ü Les dates de commande

ü Les quantités à commander

La méthode de planification du CBN utilise les informations fournies par les bases de données du progiciel TOLTECH :

ü "Ordres" du plan directeur représentant, par période, les besoins prévisionnels en produits finis et en pièces de rechange,

ü Demande dépendante, constituée par les allocations et les manquants,

ü Demande externe, représentant la demande indépendante supplémentaire

ü L'approvisionnement, constitué par les stocks existants ainsi que les ordres existants et planifiés,

ü Informations sur les responsables, taux de possession du stock, calendrier d'approvisionnement.

1. EQUILIBRAGE

|

DEMANDE PREVISIONNELLE |

ET |

APPROVISIONNEMENT PREVISIONNEL |

|

|

|

|

|

* Demande dépendante générée par éclatement |

|

* Ordres du plan directeur |

|

|

|

|

|

* Demande externe |

|

* Stock existant |

|

|

|

|

|

* Allocations et manquants |

|

* Ordres existants et planifiés |

|

|

|

* Ordres suggérés par la fonction CBN |

|

|

|

|

Le CBN planifie les besoins en partant des ensembles au niveau le plus haut et en redescendant niveau par niveau jusqu'aux matières premières.

ü Quels sont les articles pris en compte par le CBN ?

Seuls les articles cochés comme étant pris en compte par le CBN sont considérés

A priori, seuls les articles gérés en stock sont pris en compte, mais vous pouvez également tenir compte des articles non gérés en stock en fonction de la valeur du paramètre CBN_ARTICLE_NON_STOCKE

ü Détermination du stock total net

Stock total net = Stock physique total de l'article - Stock de sécurité

ü Quels sont les stocks pris en compte par le CBN ?

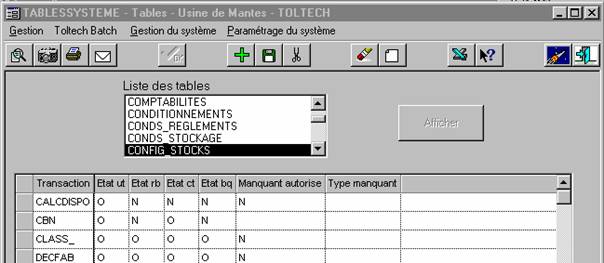

Le stock considéré ici est global, c'est à dire tous magasins confondus (sans tenir compte bien sûr des magasins privés). Il est constitué des stocks de tous les emplacements dont l'état est déclaré pris en compte dans la valeur CBN de la table CONFIG_STOCKS.

|

De plus, pour les articles gérés à l'affaire (règle d'appro='A'), le CBN peut enlever les affectations de stocks rendues inutiles suite à des soldes de commandes en fonction de la valeur du paramètre DESAFFECTE_STOCKS_SANS_AFFAIRE

Quand un besoin ne se justifie plus ou bien est décalé (en général par la demande du client), le CBN peut vous suggérer de décaler ou d'annuler des ordres.

En revanche, il ne demande jamais de modifier la quantité d'un ordre. S'il s'avère qu'un ordre a une quantité trop petite, il refait une suggestion, si la quantité est trop importante, le surplus devra être laissé en stock.

F : Le CBN considère que toutes les suggestions de re planification seront appliquées ; par conséquent, il en tient compte lors de l'explosion des besoins aux niveaux inférieurs.

2.2.1.Ordres fermes

Un ordre est déclaré comme étant ferme s'il ne peut être fait avant. Le CBN peut éventuellement en demander l'annulation (si le besoin d'origine disparaît) ou bien de le reculer mais jamais de l'avancer.

Il ne peut y avoir aucune suggestion entre aujourd'hui et la date du dernier ordre ferme.

|

2.2.2.Ordres directeurs

Un ordre directeur, en général issu d’un programme directeur de production, peut être avancé (si un besoin imprévu apparaît) mais en aucun cas ne peut être reculé ni annulé, même si le besoin d'origine disparaît ou bien est modifié.

|

Pour ce type d'articles, le CBN n'essaiera pas d'équilibrer l'approvisionnement et la demande. Il se contentera d'exploser au niveau inférieur les ordres directeurs, et, à plus court terme, les ordres de fabrication ou d'achat.

Bien que la logique de planification du CBN puisse suggérer la re planification d'un ordre ayant déjà généré des réservations de pièces, elle ne suggère pas de re planification pour les composants, car il se peut que certains aient déjà été sortis du stock.

Le CBN ne peut utiliser le stock d'un magasin privé que si la demande en est expressément faite (magasin imposé sur l'ordre de fabrication).

APPROVISIONNEMENT = Stock + ordres de fabrication + ordres d'achat.

DEMANDE = stock de sécurité (considéré comme une demande permanente) + demandes externes (voir ci-après) + demandes dépendantes (générées par éclatement) + allocations + réservations manquantes.

2.7. Code explosion

Pour exclure certains composants de la planification effectuée par le CBN, il ne faut pas cocher la case EXPLOSION du lien de nomenclature composé/composant.

Lorsque le CBN rencontre un article fantôme, il épuise le stock éventuel pour satisfaire la demande. Ensuite, si la demande n'est pas satisfaite, les besoins nets sont éclatés vers le niveau de composants suivant : aucun ordre n'est suggéré pour un article fantôme

Le décalage de lien permet d'ajuster le délai pour un lien composé/composant. Si vous introduisez une valeur positive (+3, +10, etc) pour un lien composé/ composant, le délai de ce lien sera soustrait au délai du composé.

délai de A = 5 jours ; décalage de lien A/C = +2

A est un ensemble de délai 5

jours ; si l'ordre correspondant à l'article A doit être achevé le

|

Le délai de sécurité représente le nombre de jours entre la réception de l'ordre d'approvisionnement (achat ou fabrication) et la date du besoin.

Si ce délai est différent de zéro, tous les ordres d'approvisionnement sont avancés de ce nombre de jours.

C'est pour un approvisionneur un stock de sécurité exprimé en jours de consommation, alors que le stock de sécurité sur la fiche article est une quantité.

Les deux peuvent être utilisés conjointement.

Remarque : Si le délai de sécurité est de zéro jour, le système est dit "en juste à temps".

Tous les ordres sont alors approvisionnés à la date réelle du besoin.

Perte: Le besoin est augmenté

Rendement matières : pourcentage qui permet d'ajuster l'approvisionnement en composants de niveaux inférieurs

L'exemple suivant illustre la façon dont le CBN traite un cas type. Tous les coefficients de nomenclature sont égaux à 1 ;

Perte = 10 % ;Délai = 10 jours Perte = 20% ; Délai = 52 jours

Rendement imposé = 90 % ; Coeff = 1 pas de rendement imposé ; Coeff = 1

Soit un ordre de fabrication pour 100 articles X (le composé de A)

Lors de l'éclatement, la quantité de demande est portée à 105 pour tenir compte de la perte de 5 % appliqué à l'article A. A noter que le rendement de l'article A n'est pas utilisé en ce point et qu'il porte sur les composants de l'article A.

Il faut donc fabriquer :

ü Pour l'article X 100

ü Pour l'article A 105

Lorsque l'ordre suggéré pour l'article A est éclaté (composants B et C), les quantités de demandes sont augmentées pour tenir compte du rendement matières de 75 % défini pour l'article A (rendement de 75 % appliqué au composant C, mais rendement imposé de 90 % appliqué au composant B).

La demande des composants B et C est ensuite ajustée en fonction des coefficients de pertes applicables à ces composants (10 % et 20 %).

Composant B = 129

Composant C = 168

Les pourcentages de pertes et de rendement matières continuent à être appliqués de cette façon pendant tout le processus d'éclatement.

Une modification technique est un changement de la nomenclature à une date précise (annulation d'un lien, remplacement d'un composant, etc.).

La prise en compte d’une modification technique est effective par rapport à la date de fin de l’OF (à ce stade, la date de début n’est pas encore connue, l’ordre n’est pas encore jalonné)

Pour les articles commandés selon la règle d'approvisionnement "jours de demande" décrite dans le présent chapitre, le CBN planifie les ordres en fonction de la classification "ABC" de l'article. La classification ABC vous permet de classer vos articles en fonction de la consommation valorisée sur les six mois à venir. En général, un petit nombre d'articles représente l'essentiel de la valeur et un grand nombre d'articles une faible valeur. Les articles peuvent être ventilés en quatre catégories :

|

Articles "A" |

Valeur "élevée". Il s'agit d'un faible nombre d'articles dont la valeur représente 75 % à 80 % de la valeur totale. |

|

Articles "B" |

Valeur moyenne. Nombre d'articles plus important dont la valeur représente environ 15 % de la valeur totale. Cette catégorie représente en général de 30 à 40 % des articles. |

|

Articles "C" |

Faible valeur. Masse des articles dont la valeur est pratiquement négligeable et qui représente de 5 à 10 %.Cette catégorie représente de 40 à 55 % des articles. |

|

Articles "D" |

Tous les autres. |

Les limites des catégories ABC sont fixées par responsable. Ces limites concernent la consommation des articles (en valeur) sur six mois.

Exemple :

|

30 000 € |

pourra indiquer la valeur minimale de la consommation sur six mois pour qu'un article puisse être classé dans la catégorie "A". |

|

7 000 € |

pourra indiquer le minimum pour un article "B". |

|

2 000 € |

pourra indiquer le minimum pour un article "C". |

Les articles dont la consommation sur six mois

représentera une valeur inférieure à

Lors de l'exécution du CBN, le système multiplie le coût unitaire standard par la consommation des six prochains mois (calculés d'après la demande exprimée pour l'article) pour obtenir la valeur de la consommation de l'article sur six mois. Cette valeur de consommation sur six mois est ensuite comparée aux limites fixées pour déterminer la catégorie ABC de l'article.

|

Règle d'approvisionnement |

|

Codification |

|

Lot par lot |

|

L |

|

A l'affaire |

|

A |

|

Jours de demande |

|

D |

|

Quantité Fixe de commande |

|

F |

|

Equilibrage par Période |

|

P |

|

Besoins bruts |

|

G |

|

Point de commande |

|

O |

|

Point de commande avec revue |

|

R |

La date d'échéance d'un ordre suggéré est basée sur la date de la première demande non couverte, ceci pour toutes les règles d'approvisionnement à l'exception de celle du point de commande (se reporter à l'explication de cette règle plus loin dans ce chapitre).

Lorsque vous introduisez des

informations de planification et de contrôle pour un article, vous pouvez

préciser

Elle constitue la quantité de commande réelle suggérée pour les règles d'approvisionnement "quantité fixe de commande" et "point de commande".

Le multiple de quantite permet d'"arrondir" la quantité d'ordre suggérée pour les règles d'approvisionnement "jour de demande" et "équilibrage par période". La quantité commandée sera alors arrondie par excès au multiple de ce multiple de quantite (ex. commande à la douzaine).

|

Règle d'approvisionnement |

Quantité mini de Lancement |

Multiple de quantité |

Stock Mini |

|

L = Lot par lot |

NON |

NON |

NON |

|

A= A l'affaire |

NON |

NON |

NON |

|

G = Besoins bruts |

NON |

NON |

NON |

|

OUI |

NON |

NON |

|

|

OUI |

OUI |

OUI |

|

|

OUI |

OUI |

OUI |

|

|

D = Jour de demande |

OUI |

OUI |

NON |

|

OUI |

OUI |

NON |

La règle d'approvisionnement "lot par lot" est la plus simple. Lorsque le module CBN constate une demande non satisfaite et détermine un besoin net pour un article, il suggère un ordre couvrant juste le besoin net.

Exemples :

|

Demande individuelle |

= 50 |

|

- (stock total net + approvisionnement planifié) |

= 20 |

|

|

----------- |

Besoin net 50 - 20 |

= 30 |

|

|

èQuantité de commande suggérée 30 |

|

La règle permet un contrôle très fin, puisque le CBN génère un ordre pour chaque besoin à couvrir. Les stocks seront donc très faibles, au détriment des coûts fixes. Cette règle convient donc pour des articles très peu produits, par exemple des fabrications à la commande.

Cette règle fonctionne dans ses calculs exactement comme la règle du lot pour lot : Un besoin = Un approvisionnement.

Quelles sont les différences par rapport à la règle 'L' ?

· Avec la règle 'A', tout stock doit obligatoirement appartenir à une affaire. C'est-à-dire que si vous passez un article de la règle 'L' à la règle 'A', vous devrez affecter le stock par l'écran 534 – STOCKSAFF. Pour que la réservation fonctionne correctement, vous devrez passer le paramètre PRERESERVATION_AFFAIRE à 'O'. en fin d'affaire, s'il reste des stocks affectés, ils peuvent être "libérés" en fonction de la valeur inscrite dans le paramètre DESAFFECTE_STOCKS_SANS_AFFAIRE.

· Dans cette règle, un approvisionnement planifié ne pourra jamais être décalé. Si un nouveau besoin est inséré entre aujourd'hui et la date du premier besoin, le CBN fera une nouvelle suggestion correspondant au nouveau besoin.

Alors que dans la règle du lot pour lot, le CBN décale l'approvisionnement prévu à la date du nouveau besoin et suggère un approvisionnement pour le second.

Cette règle est donc nettement meilleure si vous faites un suivi à l'affaire.

Un besoin net est enregistré pour le 20 du mois, l'approvisionnement relatif à ce besoin a été traité.

Un nouveau besoin est enregistré au 10

|

Besoin |

Approvisionnement en règle 'L' |

Approvisionnement en règle 'A' |

|

Besoin exprimé au 10 |

L'approvisionnement prévu au 20 est décalé au 10 |

Nouvelle suggestion |

|

Besoin exprimé au 20 |

Nouvelle suggestion |

L'approvisionnement prévu reste calé au 20 |

La règle d'approvisionnement "jours de demande" suggère des ordres en fonction de la fenêtre précisée sur la fiche de l'article (nombre de jours de demande). Il est évident que la fenêtre doit être plus ou moins grande en fonction de la catégorie ABC de l'article.

Si par exemple, pour un article de catégorie A, la fenêtre est fixée à 20 jours , le module CBN calcule les besoins nets et projette la demande sur les 20 jours suivants le jour où la disponibilité prévisionnelle passe en-dessous de zéro. La quantité suggérée sur l'ordre est égale au besoin net plus la demande prévue sur ces 20 jours, si elle est supérieure à la quantité de commande fixée comme minimum dans la base de données. Sinon, la quantité suggérée est égale à la quantité minimum de lancement.

S'il existe un multiple de quantité de commande, la quantité de l'ordre suggéré est alors arrondie au multiple immédiatement supérieur. Un multiple peut être utilisé par exemple pour un article commandé par douzaine.

Exemples (20 jours pour un article "A" et 45 jours pour un article "B") :

|

un article "A" et une première demande satisfaite |

=10 |

|

- (stock total net + approvisionnement planifié) |

= 5 |

|

|

----------- |

Besoin net |

= 5 |

+ 20 jours de demandes suivants

|

(lorsque le stock net prévisionnel passe en dessous de zéro) |

= 10 |

|

|

----------- |

|

|

= 15 |

Minimum de commande réglé à = 0 (aucun minimum fixé)

|

|

Quantité de commande suggérée =15 |

|

|

un article "B" et une première commande satisfaite |

= 36 |

|

- (stock total net + approvisionnement planifié) |

= 14 |

|

|

-------- |

|

Besoin net |

= 22 |

+ 45 jours de demandes suivants

|

(lorsque le stock net prévisionnel passe en dessous de zéro) |

=10 |

|

|

--------- |

|

|

= 32 |

Minimum de lancement = 24 Multiple de quantité = 12

|

|

Quantité de commande suggérée = 36 |

|

La règle d'approvisionnement "quantité fixe de commande" est une règle simple qui suggère un ordre (ou plusieurs) en fonction de la quantité fixe (minimum de lancement) spécifiée pour l'article. Lorsque le CBN constate une demande insatisfaite et calcule les besoins nets, il suggère autant d'ordres que nécessaire, pour satisfaire les besoins nets, chaque ordre étant de quantité égale à la quantité fixe de commande.

Exemples :

|

Demande |

= 50 |

|

- (stock total net + approvisionnement planifié) |

= 20 |

|

|

------ |

|

Besoin net |

= 30 |

minimum de lancement = 20

|

|

Quantité de l'ordre n° 1suggérée = 20 Quantité de l'ordre n° 2 suggéré = 20 |

|

(Le surplus, soit 10 unités, servira à couvrir la demande future).

Les ordres 1 et 2 sont donc de quantité égale et pour la même date d'échéance.

Cette règle simple est fréquemment utilisée. Elle convient à des articles de consommations assez régulières.

La règle d'approvisionnement "équilibrage par période", parfois appelée méthode du coût total minimum, suggère les ordres en utilisant une méthode similaire à celle de la quantité économique de commande. Cette règle d'approvisionnement tient compte du coût de passation d'un ordre et du coût de possession d'un article en stock et détermine la quantité de l'ordre (de façon dynamique) au point où ces deux coûts sont les plus voisins.

L'équilibrage par période repose sur la même théorie que la quantité économique de commande : le coût total le plus faible se situe au point où les coûts fixes sont égaux au coût de possession du stock. Contrairement à la méthode de la quantité économique de commande qui est statique, l'équilibrage par période s'intéresse aux besoins planifiés période par période, et non pas à une consommation moyenne.

Un "article-période" représente la possession d'un article pendant une période de stockage. Le CBN utilise la journée comme période de stockage. Le nombre d'articles-période auquel se situe le coût total le plus faible s'obtient en divisant le coût de préparation plus le coût de passation de l'ordre par le coût de possession d'un article en stock pendant une période. Ceci est expliqué par l'algorithme suivant :

F

----- = Nombre d'articles-période auquel se produit le coût total le plus faible

IC

où

F=Coût fixe (coût de préparation + coût de passation)

I=Taux de possession du stock par période

C=Coût main d'œuvre, frais généraux et matière (autrement dit coût unitaire standard pour l'article considéré).

Le coût de possession est calculé en multipliant le taux de possession I par les coûts C.

L'algorithme de calcul par article-période procède par cumul des articles-période, période par période, jusqu'à ce que la somme dépasse F/IC.

C'est la période dont les articles-période cumulés sont le plus proche de F/IC qui est sélectionnée.

La quantité de l'ordre s'obtient en cumulant toutes les demandes de chaque période jusqu'à la période sélectionnée. On notera que ce sont les demandes réelles cumulées qui déterminent la quantité de commande (et non pas les articles-période cumulés).

Les paramètres F et I sont fixés par responsable

L'exemple ci-dessous illustre l'utilisation de

l'équilibrage par articles période. Le coût de préparation est de

Application de la formule F/IC = article-période :

|

F |

|

15 + 5 |

|

|

|

----- |

= |

------------- |

= |

1 000 articles-période |

|

IC |

|

0.001 x 20 |

|

|

|

Jours |

Demande |

Demande cumulée |

Jours de possession |

Articles période* |

Coût de possession par période |

Coût de possession CUM.** |

Préparation + coût de passation |

|

1 |

30 |

30 |

0 |

0 |

0 |

0 |

20 |

|

5 |

40 |

70 |

4 |

160 |

3.20 |

3.20 |

20 |

|

10 |

30 |

100 |

9 |

430 |

5.40 |

8.60 |

20 |

|

25 |

20 |

120 |

24 |

910 |

9.60 |

18.20 |

20 |

|

30 |

20 |

140 |

29 |

1490 |

11.60 |

29.80 |

20 |

* Articles-période = demande x jours de possession + articles période antérieurs

** Coût de possession cumulé = I x C x articles-période.

D'après le tableau ci-dessus, les articles-période les

plus proches de 1 000 sont cumulées au jour 25 (on notera que le coût de

possession cumulé soit

Etant donné que les articles-période jusqu'au jour 25 sont les plus proches de 1 000, la quantité de l'ordre est égale à la somme de toutes les demandes jusqu'au jour 25.

Quantité de l'ordre = 30 + 40 + 30 + 20 = 120 (ce dernier chiffre apparaît dans la colonne demande cumulée du tableau).

Le module CBN termine le calcul en tenant compte du multiple de quantité de commande et la quantité de commande minimale (QUANTITE DE COMMANDE) spécifiés pour l'article.

Tout comme la méthode classique de la quantité économique, celle de l'équilibrage par période ne vaut que ce que valent les paramètres qu'elle utilise, c'est-à-dire les divers coûts. A noter cependant que ces coûts n'ont pas besoin d'être très précis étant donné la relative "planitude" de la courbe des coûts au voisinage du point d'équilibrage.

D'une façon générale, la méthode de l'équilibrage par période donne les mêmes résultats que celle de la quantité économique en cas de consommation régulière, mais de meilleurs résultats en cas de consommation irrégulière. Par ailleurs, elle évite à l'utilisateur le calcul de la quantité économique. Les utilisateurs doivent être prévenus que les ordres générés peuvent être très variables et donc sensibilisés à cette méthode. Il est conseillé de la leur expliquer sur des cas concrets de votre unité de production.

Dans les règles précédentes, le CBN calcule d'abord la date d'échéance ; cette date est celle où le stock net prévisionnel tombe à 0. Au contraire dans la règle du point de commande, le CBN calcule d'abord la date de début de l'ordre ; cette date est celle où le stock net prévisionnel tombe au point de commande ; la date d'échéance est la date de passation de la commande augmentée du délai d'obtention de l'article.

Le POINT DE COMMANDE est une quantité fixe définie pour chaque article. Il est saisi dans le champ stock mini (écran Stocks).

La quantité de commande est égale au minimum de lancement (écran Approvisionnement) défini pour l'article. Cette quantité sera éventuellement arrondie au multiple de quantité.

Exemples :

|

(Stock total net + approvisionnement planifié) |

= 130 |

|

Demande prévisionnelle |

= 50 |

|

|

------- |

Stock net prévisionnel |

= 80 |

POINT DE COMMANDE = 100 (commande lorsque le stock net prévisionnel descend en-dessous de 100) ; QUANTITE DE COMMANDE = 500

|

|

Quantité de commande suggérée = 500 |

|

Date d'échéance de l'ordre suggéré =

Règle du point de commande : cas particulier du stock prévisionnel négatif.

Théoriquement, si la demande d'un article est régulière

et le point de commande correct, le stock net prévisionnel ne descendra pas

en-dessous de zéro avant le réapprovisionnement. Mais s'il descend en-dessous

de 0, le CBN émet un message d'avertissement signalant que le point de commande

doit être ajusté, et suggère un ordre dont la quantité est égale au point de

commande (pour tenter de rattraper le retard) plus

Cette règle dite aussi "stock mini" est fréquemment utilisée dans les gestions manuelles, en particulier pour les articles de consommation régulière en catégorie C.

Les valeurs du point de commande sont connues et dans un premier temps, le démarrage de ces articles sous TOLTECH est donc simple, quitte ultérieurement à affiner la gestion et passer si nécessaire à des règles plus élaborées.

Cette règle s'apparente au point de commande 'classique' (règle 'O') et au jour de demande (règle 'D')

Les données à saisir sur la fiche de l'article sont donc les mêmes que pour la règle 'O' (voir)

Mais cette fois, la quantité d'approvisionnement est égale au plus grand des deux chiffres suivants

o Quantité minimum de lancement

o Besoins exprimés dans une fenêtre qui est égale au délai d'approvisionnement + nombre de jours de demande

Exemple 1 :

|

(Stock total net + approvisionnement planifié) |

= 130 |

|

Demande prévisionnelle |

= 50 |

|

|

------- |

Stock net prévisionnel |

= 80 |

POINT DE COMMANDE = 100 (commande lorsque le stock net prévisionnel descend en dessous de 100) ; QUANTITE DE COMMANDE = 500

Ce n'est pas la peine de commander plus car la quantité de commande couvre largement le besoin exprimé

|

Quantité de commande suggérée = 500 |

Exemple 2 :

|

(Stock total net + approvisionnement planifié) |

= 130 |

|

Demande prévisionnelle |

= 700 |

|

|

------- |

Stock net prévisionnel |

= -570 |

POINT DE COMMANDE = 100 (commande lorsque le stock net prévisionnel descend en dessous de 100) ; QUANTITE DE COMMANDE = 500

La quantité de commande ne serait pas suffisante pour couvrir le besoin net, il faut donc commander le besoin net

|

Quantité de commande suggérée = 570 |

& Les approvisionnements planifiés (commandes fournisseurs ou ordres de fabrication en fonction du mode d’approvisionnement de l’article) sont considérés fermes par le Calcul des Besoins Nets s’ils sont placés dans le délai d’obtention.

En plus du traitement du CBN, vous pouvez demander au système

ü D'intégrer directement les suggestions. Cette option doit être obligatoirement cochée si vous désirez traiter les suggestions : cet écran est le seul qui puisse fournir des suggestions.

ü De créer les ordres de fabrication : recommandé après une période de test du bon paramétrage des règles et des quantités d'approvisionnement.

La liste des ordres générés est alors disponible sur l'écran de lancement.

Par le biais de la table des responsables, vous avez la possibilité de ne créer qu’une partie des ordres de fabrication en fonction du code responsable de l’article fabriqué

ü De lancer les ordres de fabrication nouvellement créés

ü D'éditer les documents de lancement (bon de sortie matière, fiche atelier) en fonction de la valeur des paramètres EDIT_AUTO_BSM et EDIT_AUTO_FICHEATEL.

ü D’intégrer la charge prévisionnelle induite par ces suggestions. Cette charge est visible sur l’écran de suivi des charges par moyen et sur l'écran de validation des suggestions en OF.

ü De choisir le meilleur fournisseur. (recommandé après une période de test : les liens articles - fournisseurs doivent être saisis, etc.). Le service achat peut alors éditer la liste des propositions d'achat pour valider les approvisionnements.

ü De créer les commandes fournisseurs. Comme pour les ordres de fabrication, cette création peut être limitée à certains responsables articles (voir le fonctionnement de cette table)

ü D'éditer et de valider les commandes fournisseurs

· Paramètres de lancement

o En premier lieu, recalculez automatiquement le stock mini (utilisé dans les règles de point de commande) en fonction des mouvements de stock en réglant le paramètre CALCUL_STOCK_MINI_HISTO

o En fin de traitement, les utilisateurs concernés peuvent être automatiquement avertis en fonction de la valeur du paramètre SERVICE_CBN

o N'intégrez les décalages suggérés que si nécessaire en fonction du paramètre CBN_AVEC_DECALAGE

o N'intégrez les éléments de traçabilité que si nécessaire en fonction du paramètre CBN_AVEC_TRACE

o Stoppez le CBN après chaque niveau de calcul en inscrivant 'O' dans le paramètre CBN_INCREMENTAL

|

ETAT |

DESCRIPTION |

|

Il permet d'avoir une trace des articles à approvisionner par responsable. |

|

|

Cet état vous permet d'avoir > La liste des ordres de fabrication à avancer > La liste des ordres de fabrication à reculer > La liste des commandes d'achat à avancer > La liste des commandes d'achat à reculer |

|

ECRAN |

DESCRIPTION |

|

Par article (qu'il soit composant acheté ou produit fabriqué), interrogation du détail des approvisionnements avec positionnement du (des) besoin(s) correspondant(s). Possibilité de retrouver l'origine du besoin. |

|

|

Interrogation des anomalies constatées par le CBN |

Cet écran vous permet de retrouver la liste des anomalies constatées par le CBN. Il est évident qu'il faut régulièrement le surveiller de façon à prévenir d'éventuelles ruptures de stock, de retard ... |

|

J un double clic sur un besoin de type explosion vous permet de connaître la provenance du besoin.

est affichée ensuite une ligne avec les informations suivantes :

- Date de l'événement : une étoile indique un retard

- Net prév : stock net prévisionnel, après le mouvement futur

- Qté mvt : quantité du mouvement

- Appro : référence d'un entrée prévisionnelle

o OD + n° OD pour un Ordre Directeur

o FAB + n° OF pour un Ordre de Fabrication

o ACHAT + n° OA pour ue commande d'achat

o SUGG + n° suggestion pour une suggestion d'approvisionnement

o ENTCT pour un stock dans un emplacement "CT" devant passer à "DP"

o ENTND pour un stock dans un emplacement "ND" devant passer à "DP"

Dans ces deux derniers cas, le numéro d'emplacement est affiché dans la colonne "Besoins", et le numéro magasin à sa droite.

- Besoins : référence d'une sortie prévisionnelle

o DX + n° DX pour une Demande externe

o ALLOC + n° OF pour une allocation

o MANQ + n° OF ou de DX pour un manquant

o EXPLO + n° ordre ou de suggestion pour une explosion par le CBN d'un besoin issu du niveau supérieur

o SORND pour un stock dans un emplacement "DP" devant passer à "ND" Dans ce cas, le numéro d'emplacement est affiché dans la colonne "Appro", et le numéro magasin est à la droite de l'écran.

- Dans la dernière colonne : message du CBN

o A RECULER : ordre à reculer

o A AVANCER : ordre à avancer

o RECULE ? : explosion au niveau inférieur d'un ordre à reculer. Le CBN a déjà tenu compte du décalage.

o AVANCE ? : explosion au niveau inférieur d'un ordre à avancer.

o DANS FENETRE : ordre à créer

o A ANNULER : ordre à annuler du fait de l'absence de besoin

o ANNULE ? : explosion au niveau inférieur d'un ordre à annuler. le CBN a déjà tenu compte de l'annulation : il a décalé l'ordre en fin d'horizon (dernier jour du calendrier)

o FERME : ordre ferme ou explosion d'un ordre ferme

But : Pour une commande client ou un ordre de fabrication, avoir la liste des besoins en matière (multi-niveaux) et, pour chacune d’elle, la connaissance des actions à entreprendre.

Ainsi, pour chaque composant, vous allez savoir :

Ø si le stock est suffisant pour couvrir le besoin. Dans ce cas la colonne ‘TYPE’ est égale à ‘STOCK’

Ø le cas échéant, s’il y a déjà un approvisionnement lancé

o commande d’achat avec le numéro de la commande, le nom du fournisseur et la date de réception prévue

o ordre de fabrication avec le numéro de l’ordre, la date d’échéance, le nombre d’heures restantes

Ø si le stock est insuffisant et qu’aucun approvisionnement n’est en cours, le système propose alors une suggestion d’approvisionnement (le mot SUG apparaît en rouge) en en précisant le numéro, la quantité à approvisionner et la date du besoin.

& Cet écran ne fonctionne que si le paramètre CBN_AVEC_TRACE est égal à ‘O’.

Une ligne affichée en rouge permet de repérer les retards prévisibles par rapport au délai d’approvisionnement standard de l’article (celui précisé sur sa fiche)

Cet écran vous permet de surveiller les anomalies

Les anomalies constatées sont classées par catégories

|

Catégorie |

Message |

Action à faire |

|

1705 DONNEES |

Pas d'enregistrement article pour une demande # ! |

Créer l'article manquant |

|

1706 DONNEES |

Pas d'enregistrement article pour un lien #/#! |

Créer le lien de nomenclature manquant |

|

1707 DONNEES |

Pas d'enregistrement article pour un approvisionnement # ! |

Créer l'article manquant |

|

1708 DONNEES |

Pas de correspondance nomenclature/article #/# ! |

Delete article lien existe toujours |

|

1709 DONNEES |

Code de plus bas niveau du composant trop faible par rapport au composé #/# ! |

Lancer le traitement RECCPBN |

|

520 OBSOL |

A la date du # , l'article # est obsolète ! |

Définissez un article de remplacement |

|

823 OBSOL |

L'article # est obsolète ! |

Définissez un article de remplacement |

|

519 SERVICE |

A la date du # , l'article # n'est pas en service ! |

Il faut certainement modifier cette date |

|

822 SERVICE |

L'article # n'est pas encore en service ! |

Modifiez la date de mise en service |

|

484 DATE |

Retard / aujourd'hui # |

Le délai d'approvisionnement doit être augmenté ou bien le CBN doit être lancé plus régulièrement. |

|

485 DATE |

Retard / délai d'obtention # |

Le délai d'approvisionnement doit être augmenté ou bien le CBN doit être lancé plus régulièrement.. |

|

1717 STOCK |

Il y a une rupture de stock ! |

Le stock de sécurité (ou minimum) doit certainement être augmenté. |

|

1712 AUTRE |

Débordement de la table de planification |

Certains articles n'ont certainement pas la bonne règle d'approvisionnement et ont par conséquence trop de suggestions. |

|

1713 AUTRE |

Débordement de la table des modifications techniques à date ! |

Certains articles n'ont certainement pas la bonne règle d'approvisionnement et ont par conséquence trop de suggestions. |

|

1714 AUTRE |

Débordement de la table des modifications techniques sur ordre ! |

Certains articles n'ont certainement pas la bonne règle d'approvisionnement et ont par conséquence trop de suggestions. |

|

1715 AUTRE |

Débordement de la table des ordres fermes ! |

Certains articles n'ont certainement pas la bonne règle d'approvisionnement et ont par conséquence trop de suggestions. |

|

1716 AUTRE |

La règle d'appro choisie # est invalide ! |

Vérifier la fiche article |

En partant de ce postulat de base : Les approvisionnements doivent toujours être calés avec leur besoin

Avant de suggérer des approvisionnements, le CBN regarde s'il n'y en a qui sont déjà planifiés à d'autres dates et peut donc éventuellement faire des suggestions de décalage. Les besoins clients peuvent également être repoussés ou avancés.

Ensuite lorsqu'il explose un besoin il prend en compte les ordres à la date à laquelle il a fait le décalage ; il est donc important de tenir compte de ces remarques.

Les décalages suggérés par le CBN ne sont communiqués que si le paramètre CBN_AVEC_DECALAGE est égal à 'O'.

Les of qui seront décalés auront automatiquement leurs dates de début et de fin objectifs mises à jour.

· Quels OF faut-il déplacer ?

Cas des ordres déjà placés dans le planning

En fonction du paramètre CBN_PLACEE_COMME_OD, vous pouvez interdire au traitement de décalage d'annuler ou de reculer un ordre placé dans le planning.

Cas des ordres issus de plans

Les paramètres OF_PDP_FERMES et OF_PDP_DIRECTEURS permettent d'indiquer à ce traitement s'il est possible de décaler et d'annuler des ordres issus de plans de fabrications.

· Décalage d'une cadence sur une commande ouverte

En fonction de l'horizon de la nouvelle date proposée par le CBN, le comportement est différent

Où

- Cadence ferme = la cadence est ferme, la livraison peut donc être faite

- Date ferme = un ordre ferme ne peut pas être avancé par le CBN

Note : ces deux informations vont de paire

- Ordre directeur = cet ordre ne pourra plus être ni annulé ni reculé par le CBN

- Ferme = indication donnée au fournisseur mais qui n'a pas valeur contractuelle : la livraison n'est pas demandée

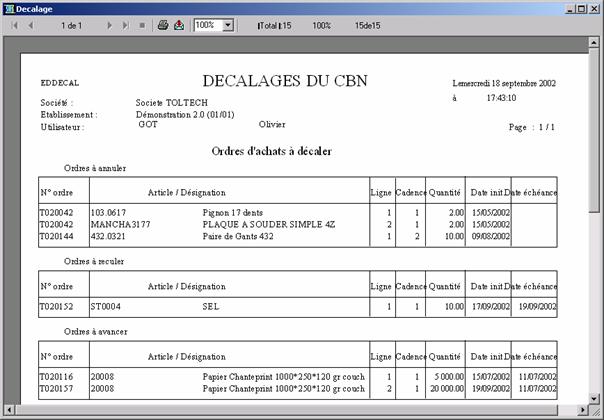

6.1.1.Etat des décalages

Tous les décalages suggérés peuvent être édités par cet état

|

Vous pouvez éditer au choix

- les commandes qui doivent être décalées ou annulées

- les ordres de fabrication qui doivent être décalées ou annulées

6.1.2.Validation des décalages

Les remarques sont ensuite reprises par l'écran de validation.

Sélectionnez les modifications que vous désirez faire

|

Les modifications que vous pouvez faire sont les suivantes

- Modifier une date d'échéance (puis cochez la colonne " validé ").

- Passer l'ordre ferme ou directeur. (Remarque : la colonne " validé " est cochée automatiquement).

- Confirmer l'annulation : sélectionnez la ligne et choisissez l'option 'supprimer' du menu contextuel (une ligne qui va être supprimée est marquée par une croix en en-tête de ligne) puis cochez la colonne " validé ".

F Quelle que soit votre modification, avant de faire la mise à jour, vérifiez bien que la colonne Validé est cochée.

Les modifications possibles :

1. Sur les ordres de fabrication

Ø A anticiper

|

Modification |

Conséquence |

|

Modification de la date d'échéance |

· Re calcul de la date de sortie des composants · Re jalonnement de l'ordre |

|

Passer l'ordre ferme |

· Il est impossible de fabriquer plus tôt, l'ordre ferme couvre le besoin. |

Ø A retarder

|

Modification |

Conséquence |

|

Modification de la date d'échéance |

· Re calcul de la date de sortie des composants · Re jalonnement de l'ordre |

|

Passer l'ordre directeur |

· Cet ordre va couvrir le besoin futur |

Ø A annuler

|

Modification |

Conséquence |

|

Suppression de l'ordre |

· Suppression des allocations · Libération de la charge |

|

Passer l'ordre directeur |

· Le CBN ne va plus demander son annulation |

Note : si l'ordre était placé sur le planning de fabrication, le fait de le décaler va retirer son placement.

2. Sur les commandes d'achat

Aucune action n'est faite automatiquement par cet écran sur les commandes d'achat; toutes les mises à jour doivent être faites manuellement; il faudra en effet, renvoyer un bon de commande au fournisseur pour l'avertir.

3. Sur les commandes ouvertes

Validez les décalages proposés par le CBN pour ramener les cadences aux dates des besoins.

6.2.1.Traitement préalable : calcul du code de plus bas niveau

Le CBN travaille par niveau de nomenclature en explosant les besoins d'un niveau à un autre. Pour cela, il utilise le code de plus bas niveau de l'article. Ce code, qui peut être modifié en fonction des mises à jour de nomenclature doit donc être recalculé régulièrement. Il est donc recommandé de lancer le traitement RECCPBN avant un CBN.