1.1. Exemple de cycle de vie d'un ordre de fabrication

2.1. Création d'un ordre de fabrication

2.1.1. La numérotation d'un ordre de fabrication

2.1.2. Création à partir des suggestions

2.2. Etats d'un ordre de fabrication

2.3. Situation d'un ordre de fabrication

2.5. Fractionnement d'un ordre de fabrication

2.6. Valorisation d'un ordre de fabrication

2.7. Suppression d'un ordre de fabrication

3.1.1. Les allocations d'un ordre

3.2. Comportement d'un article fantôme

3.3. Mise à jour des allocations

3.3.1. Modification manuelle d’une allocation

3.3.2. Réservation manuelle d’un composant

3.3.3. Passage d'une allocation de l'état AL à l'état DD

4. Lancement d’un ordre de fabrication, d’un ordre de sous-traitance

4.1. Réservation des composants d’un ordre

4.1.1. Liste à servir – Liste à servir nette

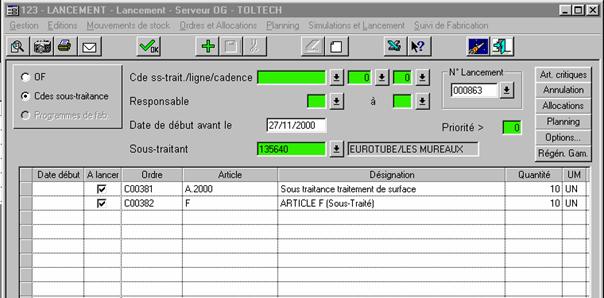

4.2. Lancement de commandes de sous-traitance

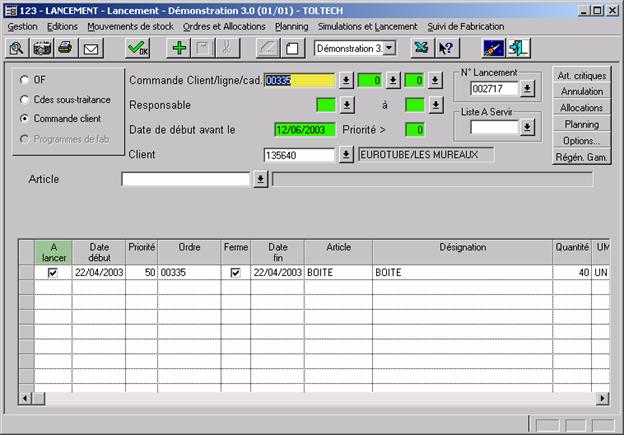

4.3. Lancement d’une commande client

4.4. Annulation d'un lancement

5. Mouvements de stocks autour d'un ordre

5.1. Sortie préalable des composants

5.2. Travailler en magasin atelier

5.2.1. Marquer le magasin Atelier sur l'OF

5.2.2. Transférer les composants sur ce magasin

5.2.3. Sortir les composants du magasin atelier

5.3. Annulation d’une sortie de composants

6.1. Déclaration de fabrication d'un ordre

6.1.1. Comportement des allocations

6.2. Déclarations de fabrication en chaîne

6.3. Déclaration de production inversée

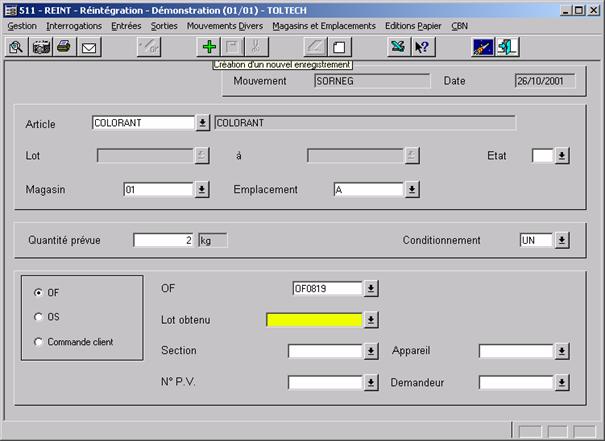

6.4. Ré-intégration de composant en stock

8. Faire des ordres de réparation

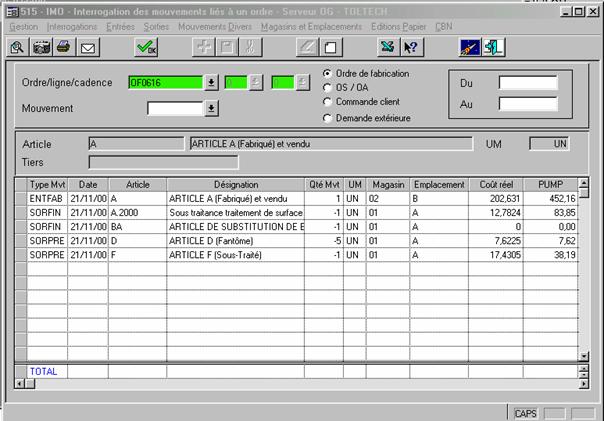

9.1. Historique des mouvements d'un ordre

9.3. Historique de consommation d'un composant

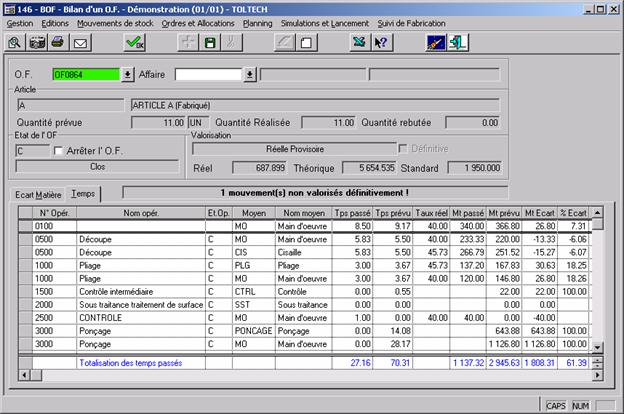

10. Bilan d'un ordre de fabrication

10.1. Les consommations matières

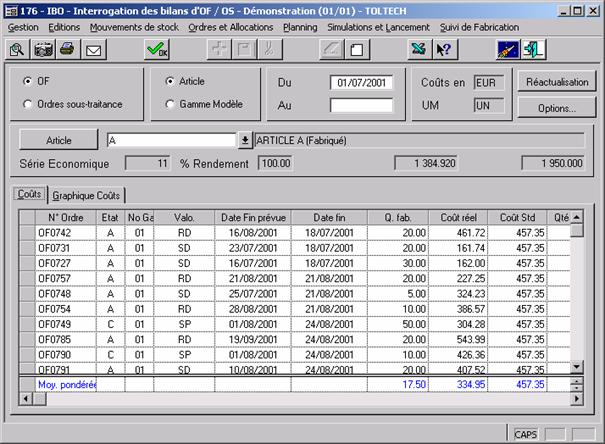

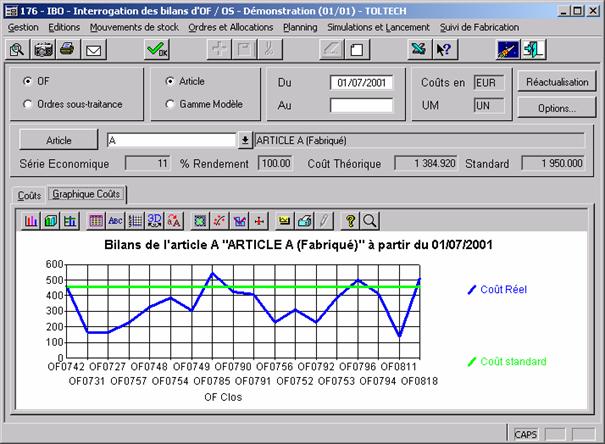

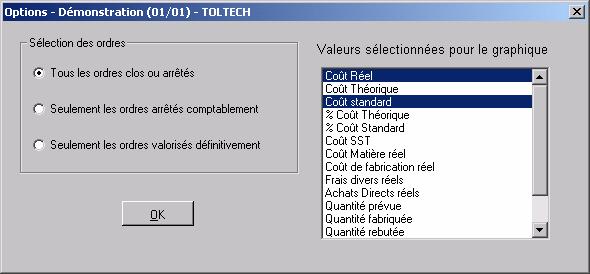

11. Historique des coûts réels d'un produit

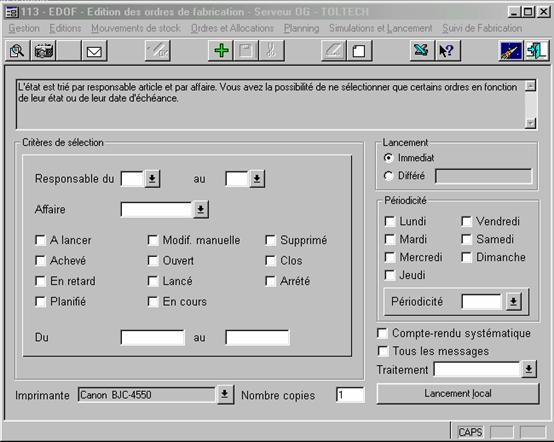

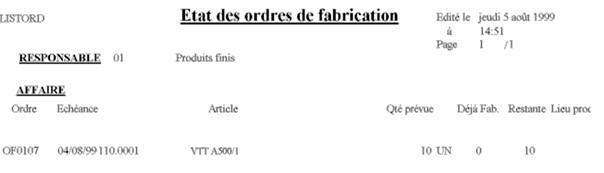

12.1. Liste des ordres de fabrication

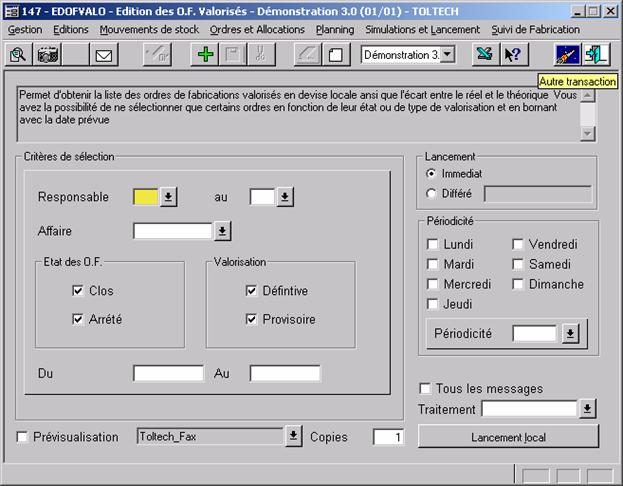

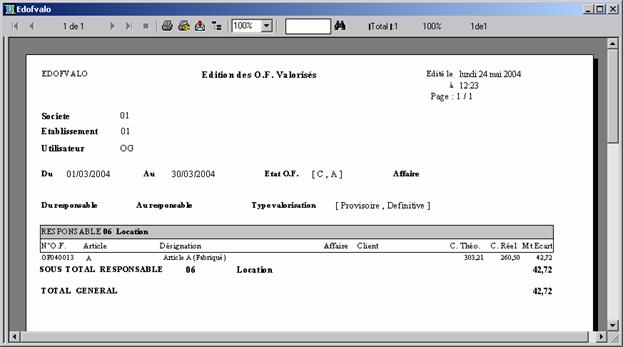

12.2. Liste valorisée des ordres de fabrication

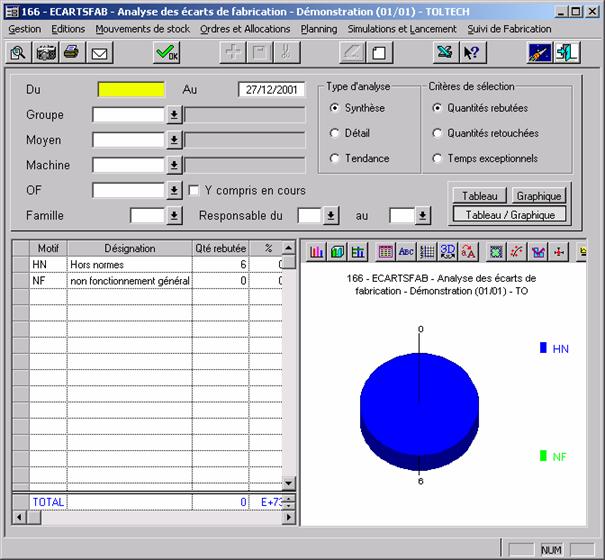

12.4. Analyse des écarts de fabrication

Cette documentation traite du suivi des matières liées à un ordre de fabrication. Pour tout ce qui est du calcul des charges et du suivi des temps passés, se référer à la documentation traitant ce sujet.

Un ordre de fabrication représente l'autorisation interne de fabriquer ou de monter un produit fini ou semi-fini en n exemplaires, pour une date d'échéance précise.

Par le biais de la nomenclature du produit fabriqué, un ordre de fabrication génère des besoins en composants au prorata de la quantité de composé(s) à fabriquer provoquant ainsi des sorties de stocks : ils matérialisent à la fois l'approvisionnement (entrée en stock d'articles fabriqués ou montés) et la demande (sortie de composants). Les ordres de fabrication représentent donc l'approvisionnement futur de l'article à fabriquer dont dépend par ailleurs la demande future (besoins générés) de tous les composants nécessaires à l'exécution de la pièce, du sous-ensemble ou de l'ensemble.

TOLTECH calcule cette demande dépendante en procédant à une explosion (c'est à dire une décomposition) de l'ordre de fabrication d'un composé en tous ses composants en fonction des informations contenues dans sa nomenclature.

¨ Le cycle de vie d'un ordre de fabrication

1. Création de l'ordre de fabrication (cette étape peut être automatique à partir du calcul des besoins nets et des suggestions de fabrication ou bien manuelle)

Þ Allocation immédiate des composants (si la nomenclature est modifiée après la création de l'ordre, les allocations seront mises à jour automatiquement)

Þ Calcul de la charge

2. Lancement en fabrication

Þ Réservation des composants

Þ Edition des documents tels que la liste à servir, le bon de sortie matière et la fiche atelier

3. Sortie préalable de certains composants

Þ La sortie sur ordre permet de sortir du stock (ou de transférer en magasin atelier) tous les composants 'sortis préalablement' (voie le mode de sortie d'un article)

4. Saisie des temps passés

Þ Suivi de l'ordre opération par opération

Þ Calcul du coût réel de fabrication

5. Déclaration de fabrication

Þ Entrée en stock du produit fini,

Þ Sortie du stock des derniers composants (ceux qui sont post-déduits)

Þ Clôture de l'ordre pour les mouvements matières.

o Le coût d'un ordre de fabrication

Il est calculé en temps réel au fur et à mesure des informations saisies

ü Au vrai prix d'achat du composant : coût du lot si aucune commande n'est passée, prix de commande ou prix de facture dans l'autre cas.

ü En fonction des temps réellement passés sur l'ordre

La notion d'encours de fabrication est ainsi très facile à exploiter même si vous ne gérez pas de magasin atelier. Si vous gérez des magasins atelier, l'encours de fabrication est égal à la valorisation des stocks dans ces magasins.

L'explication ci-dessous décrit les étapes par lesquelles passe l'ordre de fabrication.

1- Création d'un OF semaine 6. Les allocations ont l'état AL (Allocations Lointaines)

2- Semaine 9 : Lorsque l'allocation entre dans la fenêtre de pré-rupture, son état passe à DD (Disponible Déduit).

3- Semaine 11 : Lancement en fabrication. Les allocations de l'OF passent à l'état RS (les emplacements pour les composants sont affectés) et on peut éditer les documents liés.

4- La semaine 12, est le moment de consommation des composants. La transaction de sortie doit donc être exécutée à cette date. Les allocations sont mises à jour ainsi que le stock.

5- Au fur et à mesure de la fabrication, le composé fait l'objet d'une (ou de plusieurs) transactions d'entrée; lorsqu'il n'y a plus rien à recevoir sur l'ordre, il est clos automatiquement.

|

2.1.1. La numérotation d'un ordre de fabrication

La table des numérotations automatiques permet de définir des séquences de numéros pour les ordres de fabrication.

· Cas des articles gérés par numéro de série

Dans le cas de fabrication d'article gérés par numéro de série, vous pouvez préciser que le numéro de série de l'appareil que vous fabriquez est toujours égal au numéro de l'ordre de fabrication (voir paramètre NO_SERIE_EGAL_OF_UNITAIRE)

· Cas des articles gérés à l'affaire

Si l'article est en règle d'approvisionnement à l'affaire, le paramètre NUMEROTATION_OF_AFFAIRE vous permet de préciser que le numéro d'OF que vous allez créer doit contenir le numéro de commande "/" le numéro de ligne de commande "-" numéro de séquence.

2.1.2. Création à partir des suggestions

Une commande client exprime un besoin sur un produit généralement fabriqué. S'il n'y a pas de stock, le calcul des besoins net transforme cette demande en une suggestion d'approvisionnement, en l'occurrence une suggestion de fabrication. Vous pouvez alors lancer un traitement qui reprend toutes ces suggestions afin de les transformer en ordre de fabrication ou bien les confirmer une à une.

Traitement batch de création des ordres de fabrication

Ce traitement reprend toutes les suggestions de fabrication afin de les transformer en ordre de fabrication.

Vous avez la possibilité de restreindre la sélection par responsable et/ou par affaire.

Création manuelle

L'écran de mise à jour des suggestions d'approvisionnement vous permet de créer des ordres directement à partir des suggestions.

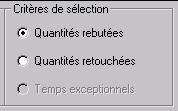

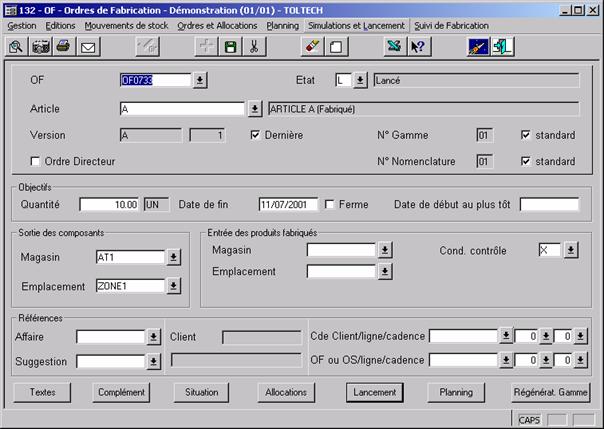

2.1.3. Création manuelle

Pour des raisons diverses, il peut arriver qu'une fabrication soit faite indépendamment de besoins précis; vous avez alors la possibilité de créer manuellement vos ordres de fabrication.

- Les données articles

En fonction de la valeur du paramètre DESIG_ARTICLE_OUVERTE_SUR_OF, vous avez la possibilité ou non de modifier la désignation de l’article ; celle-ci n’est bien sûr modifiée que pour l’of concerné et non pas sur sa fiche

- Gamme et nomenclature

Þ

![]() Les

numéros de Gamme et de nomenclature qui vont être prises en

compte peuvent être modifiées sur l'ordre. Si vous avez spécifié au niveau de

vos gammes des quantités mini et maxi, la gamme choisie est celle qui

correspond à la quantité de l'OF. Si vous n'avez pas spécifié ces quantités au

niveau des gammes, c'est la gamme par défaut définie sur la fiche article qui

est prise en compte. En décochant "Gamme standard", vous pouvez

manuellement choisir une autre gamme.

Les

numéros de Gamme et de nomenclature qui vont être prises en

compte peuvent être modifiées sur l'ordre. Si vous avez spécifié au niveau de

vos gammes des quantités mini et maxi, la gamme choisie est celle qui

correspond à la quantité de l'OF. Si vous n'avez pas spécifié ces quantités au

niveau des gammes, c'est la gamme par défaut définie sur la fiche article qui

est prise en compte. En décochant "Gamme standard", vous pouvez

manuellement choisir une autre gamme.

Les paramètres GAMME_OBLIGATOIRE et NOMENCL_OBLIGATOIRE, s'ils sont à 'O' contrôlent que les gammes et nomenclatures saisies existent bien

· Quantité de l'ordre. Il s'agit de la quantité que vous voulez obtenir c'est à dire que le chiffre que vous saisissez ne tient pas compte d'un éventuel taux de perte lié à l'article. Le multiple de quantité peut être ou non contrôlé en fonction de la valeur du paramètre TAILLE_LOTS_FAB

Indiquez soit la date de début de fabrication, soit celle de fin en fonction du paramètre DATE_DEBUT_OF_SAISIE.

· Date de début au plus tôt. Si vous avez saisi la date de fin, elle est automatiquement calculée en fonction de la valeur du paramètre PILOTAGE_BESOINS_RESERVATIONS; Si vous saisissez cette date, c'est la date de fin qui est calculée et dans ce cas, aucune allocation ne pourra avoir de date de sortie antérieure à cette date.

· Date de fin prévue. En fonction de la valeur du paramètre CREATION_OF_PASSE_POSSIBLE, vous pouvez obliger à ce que la date de fin prévue de l'of soit obligatoirement dans le futur.

· Date de fin objectif. A la création de l'ordre, elle est égale à la date de fin prévue. Mais lorsque vous allez placer l'of (automatiquement, par le traitement de capacité ou bien manuellement par l'écran Planning), la date de fin prévue peut être décalée. La date de fin objectif vous rappellera toujours la situation initiale.

Note : Si l'ordre est ferme, il ne sera en aucun cas décalé par le calcul des besoins nets.

Þ Initialisation.

1. Le champ magasin de sortie des composants est initialisé par le paramètre système MAGASIN_SORTIE_DEFAUT ou bien, s'il existe par le lieu de production de l’article fabriqué

2. l'emplacement est automatiquement mis au numéro d'OF si le paramètre EMPLACEMENT_ATELIER_OF est égal à 'O'.

Þ Saisie. Vous pouvez imposer que la sortie des composants se fasse sur un magasin et/ou un emplacement "imposés". Il y a trois possibilités de saisie :

1. saisir "**" : cela signifie que l'on va prélever chaque composant dans son magasin principal. C'est la solution la plus fréquente.

2. saisir un numéro de magasin imposé. Cela suppose que tous les composants sont disponibles dans le même magasin. C'est le cas lorsqu'on utilise les "magasins atelier".

3. laisser à blanc : cela signifie que l'on va prélever les composants dans le magasin principal du composé. Cette solution est utilisée lorsque l'on n'a qu'un seul magasin.

Þ L'entrée des produits fabriqués peut également être dirigée

ü Sur le magasin principal du composé si vous ne saisissez rien

ü Sur un autre magasin si vous saisissez son code

Mais vous aurez de toute façon la possibilité de modifier cette valeur lors de la déclaration de fabrication. Les conditions de contrôle sont reprises de la fiche article et sont modifiables

Les références sont des informations capitales si vous voulez une gestion par affaire. C'est à partir de ces informations que le bilan peut être fait

Þ Le numéro de lot du produit fabriqué est attribué dès la création de l’ordre (dans le cas où l’article géré par lot).

Le numéro de lot peut être égal au numéro d’OF en fonction de la valeur du paramètre LOT_FAB_EGAL_OF

Sinon,

En fonction de la valeur du paramètre NUMEROTATION-LOTS-FABRIQUES, le numéro de lot sera automatique, manuel ou variable en fonction de la taille de lot.

Le lot, lui-même est créé au moment de la création de l’ordre de façon à pouvoir lui apporter des caractéristiques constatées au fur et à mesure des opérations (c’est à dire avant la déclaration de fabrication).

![]()

· Saisissez un texte lié à l'ordre; vous allez pouvoir le retrouver sur le bon de sortie matière ou la fiche atelier par exemple.

· Accès aux allocations de l'ordre avec modifications possibles.

· Accès à l'écran de lancement de l'ordre

· Bouton de Réallocation. Utilisé dans le cas où la nomenclature de l'article fabriqué (ou de l'un des fantômes) a été modifiée depuis le lancement de l'ordre ou bien si l'ordre a été manuellement modifié. Vous avez la possibilité de ré-éditer un bon de sortie matières en fonction du paramètre EDIT_BSM_LAS_SI_REALLOC. Cette fonction est disponible sur les ordres ouverts, lancés et même en cours (sans sortie de composants).

· Accès au planningdétaillé de l'ordre avec modifications possibles.

· Réactualisation du cahier des charges des lots en cours de contrôle.

· Bouton de réactualisation de la gamme de fabrication; cette fonction vous permet de soumette un ordre de fabrication même si la gamme n'est pas entièrement terminée. Vous allez avoir au moins la liste des composants nécessaires. Ce bouton est disponible si l'ordre est ouvert, lancé et même en cours (sans saisie de temps).

|

CODE |

ETAT |

SIGNIFICATION |

|

P |

Planifié |

L'ordre est créé, alloué mais ne peut être lancé. Cette valeur ne peut être que manuelle. Le Calcul des Besoins Nets peut suggérer un décalage.

|

|

O |

Ouvert |

L'ordre est alloué mais pas encore lancé. C'est l'état par défaut dès sa création.

|

|

M |

Modifié manuellement |

L'ordre était ouvert et au moins une allocation a été modifiée.Si une modification est ensuite faite sur l'ordre (modification de la quantité par exemple), elle n'est pas répercutée sur l'allocation modifiée manuellement.

|

|

L |

Lancé |

Le lancement a été fait ; c'est à dire la réservation des composants ainsi que l'édition des documents (bon de sortie matières, liste à servir). Toute modification est, dans cet état, interdite. La fabrication commence, les saisies de mouvements matières et de temps passés sont possibles.

|

|

E |

En cours |

Au moins une sortie de composant ou un temps ont été saisis

|

|

D |

Différé |

L'ordre de fabrication était en cours de fabrication et est passé en annulation de réservation. Aucun mouvement de stock ni de temps n'est possible. L'ordre pourra alors être repris ou bien arrêté. Ces deux possibilités étant une obtenues par une modification manuelle de l'état de l'ordre (écran de mise à jour des ordres de fabrication). Si vous reprenez l'ordre, vous devrez le lancer à nouveau de façon à refaire la réservation des composants.

|

|

C |

Clos |

La dernière pièce a été fabriquée ou bien la clôture a été demandée manuellement lors d'une déclaration de fabrication. Aucun mouvement de stock direct (sortie sur ordre, déclaration de fabrication) n'est plus possible. La saisie des temps, celle de frais complémentaires restent possible.

|

|

A |

Arrêté |

|

|

S |

Supprimé |

A partir du moment où vous supprimez un ordre de fabrication qui a eu au moins un mouvement matière ou de temps, il est conservé avec le code S (ceci à des fins de valorisations). |

& La saisie d'une facture fournisseur est bien sûr autorisée au delà de la valorisation définitive mais, s'il y a un écart de prix, il n'aura pas de répercussion sur le coût réel de l'OF.

![]() L'écran

de visualisation de la situation actuelle d'un ordre de fabrication est

également accessible par l'outil Détail

(F2) de la barre d'outil à partir de l'écran de mise à jour d'un ordre ou bien

par le bouton présent sur des écrans tels que celui de mise à jour des

allocations d'un ordre. Il vous permet d'avoir entre autres le bilan financier

(même provisoire) d'un ordre de fabrication

L'écran

de visualisation de la situation actuelle d'un ordre de fabrication est

également accessible par l'outil Détail

(F2) de la barre d'outil à partir de l'écran de mise à jour d'un ordre ou bien

par le bouton présent sur des écrans tels que celui de mise à jour des

allocations d'un ordre. Il vous permet d'avoir entre autres le bilan financier

(même provisoire) d'un ordre de fabrication

|

ü Les achats directs concernent les produits non gérés en stock que vous avez eu besoin d'acheter pour la fabrication. (les produits gérés en stock ont dû être consommés par des mouvements de sortis et sont donc déjà comptabilisés dans le montant matières).

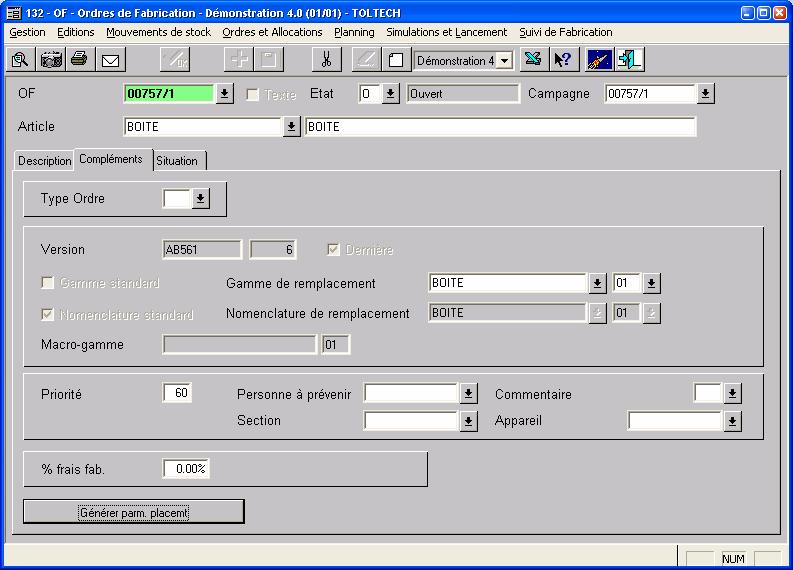

Ces informations, rarement modifiées au niveau d'une

fabrication, sont accessibles à partir du bouton ![]() de

l'écran de mise à jour d'un ordre (132-OF)

de

l'écran de mise à jour d'un ordre (132-OF)

· La priorité de lancement est attribuée dès la création de l’OF par le paramètre PRIORITE_DEFAUT. Elle permet de donner un niveau d'importance aux of planifiés. Plus le numéro de priorité est important, plus la priorité est haute. La priorité attribuée à l'of permet d'initialiser celle de chacune des opérations.

Elle va être utilisée

1. comme critère de tri au moment du lancement des ordres ; à ce niveau, vous pourrez même le recalculer, la formule employée dépendant alors des réservations

2. comme critère de tri sur le planning atelier

Note : Vous allez également pouvoir mettre à jour la priorité d'un ordre de fabrication sur l'écran présentant le détail des OF placés par le traitement à capacité finie.

· La personne à prévenir est obligatoirement un utilisateur référencé. S'il est renseigné, il est alors tout à fait possible de prévoir l'envoi d'un message automatique lors de toute déclaration de fabrication.

· Le type d'ordre est un code de classification qui n'est pas géré actuellement. Il peut permettre de différencier les ordres de fabrication, des ordres de maintenance ou bien encore des ordres de reprises suite à une non-conformité.

· La section analytique ainsi que le numéro d'appareil sont des codes qui permettent un calcul des prix de revient des moyens de production en comptabilité analytique.

· La gamme de remplacement est renseignée si la gamme de fabrication modèle de la fiche article est renseignée. Si vous voulez la modifier, vous devez décocher la case Standard correspondant à la gamme sur l'écran principal.

· Les taux de frais sur achat et de frais de fabrication sont utilisés pour le calcul des prix de revient réel (voir la situation d'un ordre). Le taux de frais sur achat est appliqué sur le coût des matières réellement consommées et le taux de fabrication sur les heures réellement passées.

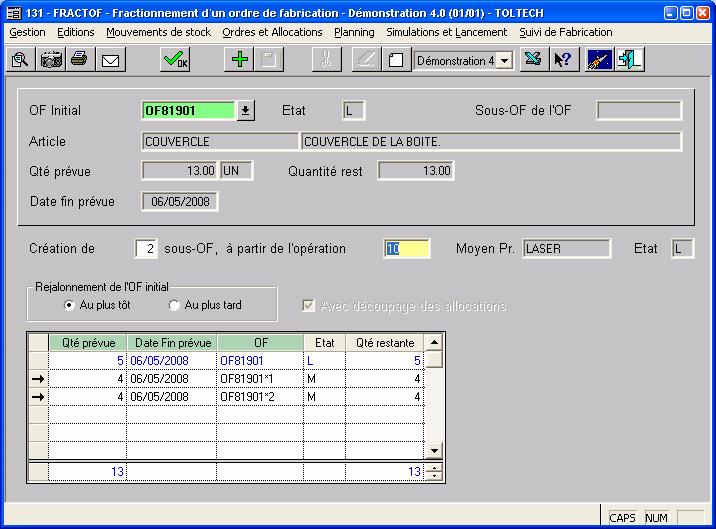

Principe : le planning prévu initialement n'étant plus possible à conserver, il est intéressant d'avoir la possibilité d'interrompre un ordre de fabrication qui est commencé. Ce traitement vous permet donc de "découper" un ordre de fabrication en spécifiant les opérations terminées pour ne replanifier que les opérations restantes.

Intérêt : Après avoir fait une opération globale nécessitant des réglages importants, découper les opérations restantes en lots plus petits et donc plus faciles à ordonnancer.

Restriction de fonctionnement : il ne doit y avoir aucune déclaration de fabrication saisie sur l'ordre à fractionner.

Quelles conséquences pour les allocations ?

Tous les composants qui sont déjà sortis au titre de l'ordre (les sorties préalables donc) restent sur l'ordre. Les autres, les composants post-consommés donc, seront répartis sur chacun des ordres au prorata de la quantité de ceux-ci.

Quelles conséquences pour les temps ?

Les temps des opérations strictement antérieures au numéro de l'opération spécifiée restent sur l'ordre d'origine. Les temps des autres opérations sont répartis sur les of au prorata de la quantité de ceux-ci.

Quelles conséquences sur les valorisations ?

Si vous avez des composants en sorties préalables, les mouvements étant déjà faits, les consommations seront entièrement comptées sur le premier ordre. Ce qui aura pour effet d'augmenter son coût réel alors que les ordres générés ensuite seront sous-estimés.

Sur le bilan des ordres de fabrications, vous aurez la possibilité de voir un coût réel qui sera la moyenne des coûts calculés sur tous les of concernés.

Le numéro de l'ordre. Il est égal au numéro de l'ordre d'origine suivi du SEPARATEUR_SOUS_OF suivi d'un compteur automatique

Procédure : Saisissez le numéro d'of à fractionner et préciser le nombre de fractionnements à faire. Validez par Ok; Corrigez éventuellement les quantités, dates de fin prévues et le numéro généré. Validez votre saisie par +

Toute action faite sur un ordre de fabrication est valorisée.

Au fur et à mesure de l'avancement de l'ordre vous allez trouver trois situations possibles (voir écran de situation).

1. Initiale théorique : l'ordre est ouvert, lancé ou bien en cours de fabrication. Il y a éventuellement eu des sorties de composants et/ou des saisies de temps (qui sont cumulées dans la partie gauche de l'écran) mais il n'est pas encore possible de calculer un coût réel unitaire fiable : il reste peut-être encore des mouvements à faire ou bien des temps à saisir.

2. Réelle provisoire : l'ordre est clos. C'est à dire que normalement, il ne doit plus y avoir de mouvement matière (sauf éventuellement des sorties imprévues et réintégrations). Le coût est noté provisoire parce que d'une part, tous les temps ne sont pas obligatoirement saisis et d'autre part les factures fournisseurs n'ont certainement pas été toutes validées. Il est donc encore possible qu'il y ait des écarts.

3. Réel définitif : l'ordre est définitivement clos. Même si d'autres mouvements et/ou d'autres temps sont saisis, ils ne seront pas répercutés.

La suppression d'un of est physique si celui-ci est ouvert ou modifié manuellement : Vous pouvez alors récupérer le numéro pour créer un autre of

Pour le cas d'of lancé, la suppression dépend du paramètre SUPP_TOTALE_OF; Si vous optez pour une suppression logique, l'état de l'of passera à 'S'

Dans les autres cas, la suppression est impossible, vous devez le clore par une déclaration de fabrication à 0.

Les allocations représentent les sorties de stock prévues sur un horizon déterminé. L'utilisation de la technique des allocations permet de prévoir les ruptures de stock avant qu'elles ne se produisent et de prendre donc les mesures adéquates (relance, composant de dépannage, réduction de la quantité de l'ordre, ...). Toute demande portant sur un composant, et à laquelle correspond une allocation, peut-être comparée aux demandes concurrentes exigées par d'autres ordres de fabrication.

3.1.1. Les allocations d'un ordre

Définition

Les allocations représentent des sorties prévues de composants pour l'article spécifié sur l'ordre de fabrication. TOLTECH, au moment de la création de l’of, créé un enregistrement d'allocation pour chaque composant. L'ensemble des allocations constitue la nomenclature d'exécution de l'ordre.

Répercussion des modifications d’une nomenclature sur les ordres en cours

· S'il y a une modification de nomenclature alors que l'ordre n'est pas encore lancé, le traitement 121-TBAL permet de la répercuter.

· Si l'ordre est déjà lancé, vous devez alors soumettre le traitement manuellement par l'écran 132 - OF.

· A partir du moment où l'ordre est en cours, aucune modification de nomenclature ne sera pas répercutée. Si vous voulez modifier des allocations, vous devrez alors le faire spécifiquement pour l'ordre par l'écran 104-POF

Modification des allocations

Une modification manuelle des allocations d’un ordre (par l’écran 127-ALO), ne modifie en rien la nomenclature de l’article. En revanche, l’ordre de fabrication est marqué ‘Modifié manuellement’, ce qui fait qu’une mise à jour de la nomenclature standard n’aura pas de répercussion sur l’ordre de fabrication.

Vie d’une allocation

Les sorties sur ordre ou déclaration de fabrication vont venir diminuer les quantités à sortir et enfin, le bilan de l’of (avec la clôture comptable) va supprimer définitivement les allocations restantes si toutes les consommations n’ont pas été faites.

|

Evénement |

Conséquence sur l’allocation |

Condition |

|

Création d’un of |

Création |

|

|

Modification d’une nomenclature + TBAL |

Re calcul de la quantité à sortir |

L'ordre doit être ouvert |

|

Modification d’une allocation |

Allocation figée |

L'ordre doit être ouvert |

|

Lancement |

Réservation |

|

|

Sortie sur ordre, déclaration de fabrication |

Consommation |

|

|

Bilan d’of, calcul des coûts réels |

Suppression |

|

Etats d'une allocation

Si le délai séparant la date du jour de la date de sortie prévue de l'allocation est inférieur au nombre de jours figurant dans la fenêtre de pré rupture du composant, l'allocation passe de l'état IA (inactif) à l'état DD (disponible déduit); simultanément, le stock alloué non réservé pour cet article est augmenté de la quantité de l'allocation, et le stock disponible du composant est diminué de la même quantité.

La fenêtre de pré rupture permet au service approvisionnement de déceler des ruptures de stock potentielles sur les différents composants.

|

AL |

Allocation lointaine |

Allocations se situant en dehors (avant) de la fenêtre de pré rupture.

|

|

DD |

Disponible déduit |

Allocations se situant dans la fenêtre de pré rupture. Le stock disponible est diminué.

|

|

RS |

Réservé |

Le lancement de l'ordre est fait. Les allocations n'ont pas été sorties, mais les listes à servir ou les bons de sortie ont été générés. Les emplacements de stockage sur lesquels les composants vont être prélevés sont définis.

|

|

RM |

Réservation manquante |

Le lancement de l'ordre est fait mais le stock disponible du composant est insuffisant. Une partie au moins de la quantité nécessaire passe en réservation manquante. & une allocation peut avoir plusieurs statuts : si une partie du stock était disponible, elle passe à 'réservé', l'autre partie passe en 'réservation manquante'.

|

|

SM ou SD |

Sortie manquante Ou Sortie décalée |

La sortie de pièces qui étaient en réservation manquante a créé un manquant qui est une sortie manquante (vrai manquant) ou bien une sortie décalée (faux manquant) en fonction de la configuration que vous avez défini dans la table de configuration des stocks.

|

Les différentes fenêtres utilisées

Les fenêtres suivantes affectent les ordres de fabrication et les allocations :

·

Fenêtre

de prérupture : Elle contrôle le passage de l'état 'allocation

lointaine' à l'état 'disponible déduit'. Il s'agit d'un délai précédant la date

de sortie (qui est fonction du délai d'obtention), permettant de déceler des

ruptures de stock éventuelles. Lorsque l'allocation arrive à l'intérieur de

· Délai d'obtention : Il correspond au délai nécessaire à la fabrication ou au montage d'un article. Il détermine normalement la date de sortie des composants d'un ordre de fabrication, à moins que la nomenclature ne contienne des décalages de lien (ou ajustement de délai). Ces décalages sont ajoutés au délai d'obtention normal d'un article. Il est communément appelé "délai d'appro".

Remarques :

ü Il faut prendre des précautions lorsqu'on spécifie les valeurs des champs ci-dessus. Lors de la création de liens de nomenclatures, il faut s'assurer que la visibilité de pré rupture n'est pas occultée par des décalages de liens.

ü Le délai de sécurité n'intervient pas dans la gestion des ordres de fabrication : il n'agit que sur le Calcul des Besoins Nets, pour anticiper une suggestion par rapport à un besoin.

Quelles sont les quantités allouées ?

Les allocations des composants sont calculées en utilisant la formule suivante :

Quantité allouée = Quantité de l'ordre * Coefficient du lien * (100 / Rendement du composé) * (1 + (Perte du composant / 100))

Le rendement utilisé est le rendement défini au niveau du lien de nomenclature. S'il n'y en a pas, c'est le rendement renseigné dans la fiche article du composé qui est pris en compte.

Cette quantité peut être arrondie à l’unité supérieure selon la valeur inscrite dans le paramètre ARRONDI_ALLOC_SUPERIEUR

Date de sortie du composant

Elle dépend du paramètre système RECALCUL_DATES_ALLOC. Elle est calculée par rapport aux dates de début ou de fin de l'ordre

S'il est égal à 'N'

Ø La date de sortie de l'allocation est calculée en utilisant la formule suivante :

Date de sortie = Date d'échéance - délai d'approvisionnement du composé + décalage de lien.

Cette formule est appliquée lorsque la quantité de lancement est constante (la durée de l'ordre et donc la date de sortie des composants est prévisible)

S'il est égal à 'O'

Ø calcul en fonction de la date de début de l'ordre (résultat du jalonnement)

Date de sortie = date de début de l'ordre + décalage de lien

F Ce calcul est fait lors du lancement

Mode de sortie des composants

o DF (Déduit en fin de fabrication) = Composant qui est alloué, qui apparaît sur tous les documents liés à l'ordre et qui est post consommé. La sortie va être faite par la transaction de déclaration de fabrication.

o DO (Déduit à l'opération) = Composant qui est alloué, qui apparaît sur tous les documents liés à l'ordre et qui est post consommé à la clôture de l'opération à laquelle il est lié. Ce code n'est pas disponible dans la version actuelle.

o ND (Non documenté) = Composant non alloué qui n'apparaît pas sur les documents liés à l'ordre. Il n'a donc pas de sortie sur l'ordre. Ces composants ne sont pas valorisés (puisque non alloués)

o NR (Non requis) = Composant alloué, qui apparaît sur les documents liés à l'ordre mais qui n'a pas de sortie de stock liées à la fabrication. Sur le bilan de l'ordre de fabrication, ces composants sont valorisés en fonction de leur quantité théorique à la valeur indiquée par le paramètre VALO_CONSO_STD_BILAN_OF

o SD (Sortie au démarrage) = Le composant est alloué et apparaît sur tous les documents. C'est le lancement en fabrication qui sort le composant. Ce code n'est pas disponible dans la version actuelle.

o SP (Sortie préalable) = Composant alloué apparaissant sur tous les documents. Il va être sorti par la transaction de sortie sur ordre donc à priori au début de la fabrication.

L'allocation des articles fantômes obéit à des règles particulières :

§ Si le fantôme a une quantité en stock disponible, elle est directement allouée de façon à toujours consommer son stock avant celui de ses composants. Si ce n'est pas le cas, les allocations sont faites sur ses composants.

§ Sur une déclaration de fabrication, vous pouvez indiquer la quantité de fantômes consommés. Si le stock est suffisant, il est sorti; dans le cas contraire, les composants de ce fantôme sont sortis pour le delta de la quantité.

- Comportement des composants d'un article fantôme

Les composants sont alloués avec leur propre mode de sortie si l'article fantôme est déclaré comme étant déduit en fin de fabrication.

Si l'article fantôme est en sortie préalable, tous ses composants le seront également.

3.3.1. Modification manuelle d’une allocation

Cette opération n’est possible que si l’ordre de fabrication n’est pas encore lancé.

|

Ø Vous pouvez créer une allocation sur tout type de mode de sortie sauf pour les articles déduits en fin de fabrication (mode de sortie='DF') pour lesquels il n'est pas possible de créer une allocation si une quantité fabriquée a déjà été déclarée.

Ø Les modifications d'allocation sont autorisées pour tous les types de mode de sortie tant que l'ordre n'est pas lancé. Si l’ordre est lancé, vous devez supprimer l’allocation et en re-créer une autre. Veillez alors à inscrire un autre code configuration que celui qui était utilisé sur la première allocation.

Ø La suppression d'une allocation est toujours possible.

& Les modifications d'allocation ne peuvent pas se faire sur un article fantôme

& Pour certaines unités (voir table unités), la somme des quantités est faite pour les composants ayant la même unité de mesure que le composé.

3.3.2. Réservation manuelle d’un composant

Par le clic droit, ‘Affectation/substitution’ accédez à l'écran d'affectation manuelle des lots pour une fabrication

Plus de détail sur cette fonction

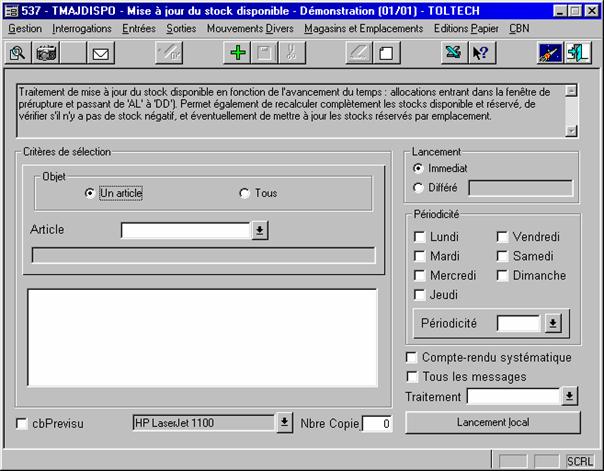

3.3.3. Passage d'une allocation de l'état AL à l'état DD

Le traitement batch TMAJDISPO doit être programmé tous les jours de façon à reprendre toutes les allocations lointaines afin de vérifier si elles ne rentrent pas dans la fenêtre de pré rupture. Auquel cas, le stock disponible sera diminué de la quantité allouée et l'état de l'allocation sera alors égale à 'DD' (disponible déduit).

& Ce traitement doit être planifié

Le lancement en fabrication peut être fait pour un ou plusieurs ordres.

· Réservation

Cette action vous permet de :

ü Réserver les composants nécessaires à la fabrication

ü Editer les documents de lancement à savoir

Ø La liste à servir nette : document pouvant reprendre plusieurs ordres, trié par magasin, qui est utilisé par le magasinier pour faire le picking des produits.

Ø Le bon de sortie matière : un document par ordre récapitulant la liste des composants nécessaires et leur lieu d'utilisation

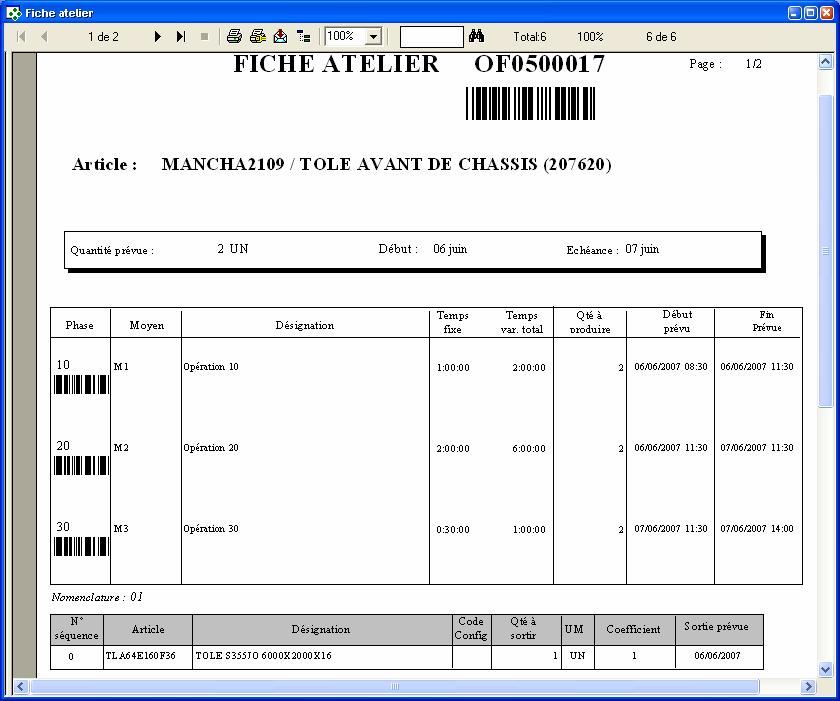

Ø La fiche atelier : un document par ordre de fabrication reprenant à la fois les opérations de la gamme et les composants nécessaires à la fabrication

ü Jalonner l'ordre de fabrication de façon définitive (la gamme a pu être mise à jour entre la création de l'ordre et le lancement.

|

· Numéro de lancement

Un numéro de lancement est automatiquement attribué à ce moment (voir la numérotation automatique). Il sera éventuellement utilisé plus tard pour par exemple, annuler tous les lancements portant le même numéro.

· Date de début ou date de fin

La date de début est automatiquement initialisée en fonction de la valeur du paramètre DELAI-LANCEMENT-MAX

Les OF sont sélectionnés en fonction du paramètre LANCEMENT_DATE_FIN sur leur date de début ou leur date de fin

· Quels sont les OF qui peuvent démarrer ? è Calcul de la priorité de lancement

Pour que le calcul se fasse, cochez ![]() et validez la touche

et validez la touche ![]()

Dans un premier temps, le système peut vous aider à organiser l’ordre dans lequel les OF doivent être lancés. Pour cela, il va s’appuyer sur la disponibilité des composants et calculer une nouvelle priorité

Rappel du fonctionnement : la priorité de départ est attribuée dès la création de l’ordre par le paramètre PRIORITE_DEFAUT ; elle est en général de 50 (attribuée automatiquement dès la création de l’ordre); plus la priorité est haute, plus l’OF est prioritaire

Le calcul qui est fait au moment du lancement donne les résultats suivants

· La priorité passe à 40 si l’of a au moins un composant en rupture ; c’est à dire qu’il y a peu de chance que la mise en fabrication puisse se faire à moins que ce composant n’entre qu’en fin de fabrication. Ces OF sont affichés sur fond rouge

· La priorité passe à 60 si l’of a au moins un composant en réservation manquante alors que la quantité nécessaire peut être prise sur un autre of ; ce sont donc les OF à regarder en priorité puisque certains composants manquants en partie, tous ne peuvent pas être lancés. Ces of sont affichés sur fond jaune

· La priorité passe à 70 si l’of a tous ses composants réservés ; il n’y a pas de problème de disponibilité de composant. Ces of sont affichés sur fond vert

· La priorité passe à 80 si l’of n’a pas de composants (OF d'heures par exemple); ils sont affichés sur fond vert

La modification du résultat du calcul est bien sûr possible ; vous n’êtes d’ailleurs pas obligé de respecter cette numérotation de 10 en 10.

· Cas des articles suivis par Grandes Séries

C'est à cette étape que sont attribués les numéros de série; le but est d'éditer la fourchette retenue sur la fiche atelier.

Rappel : La réservation d'un ordre est impossible si un article critique est manquant.

Que se passe t-il dans ce cas et comment savoir quel article est en cause ?

Si l'ordre n'a pas pu être lancé, il va

apparaître en rouge dans le tableau. Validez

alors le bouton

Si l'ordre n'a pas pu être lancé, il va

apparaître en rouge dans le tableau. Validez

alors le bouton ![]() ;

une fenêtre va s'afficher avec la liste des composants critiques n'ayant pas

suffisamment de stock pour lancer l'OF.

;

une fenêtre va s'afficher avec la liste des composants critiques n'ayant pas

suffisamment de stock pour lancer l'OF.

· Réservations successives

Un deuxième lancement peut être fait sans que l'annulation soit obligatoire. Il a pour effet de remettre en cause toutes les réservations. Les documents doivent dans ce cas être expressément demandés.

· Lancement par traitement batch

Le lancement des ordres de fabrication peut également être fait par traitement batch. La sélection est alors tous les ordres dont la date de début est antérieure au délai de lancement[1]

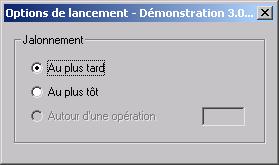

Le bouton

Option vous permet de choisir ![]() le sens de jalonnement de l'ordre de

fabrication que vous allez lancer.

le sens de jalonnement de l'ordre de

fabrication que vous allez lancer.

Jalonnement au plus tard : La dernière opération se termine le jour de la date d'échéance, la gamme est lue à l'envers, chaque opération est ensuite placée en remontant le temps.

Jalonnement au plus tôt : Système à adopter lorsque l'ordre de fabrication commence immédiatement. La gamme est cette fois lue dans l'ordre ascendant des numéros d'opérations. La seconde opération est placée à la suite de la première, etc.

· Calcul du coût théorique

De façon à enregistrer sur l'ordre de fabrication, le coût théorique au plus juste, vous pouvez recalculer ce dernier automatiquement en fonction de la valeur du paramètre RECALCUL_COUT_THEO_LANCEMENT.

La réservation des composants utilisés en fabrication est obligatoire avant toute sortie.

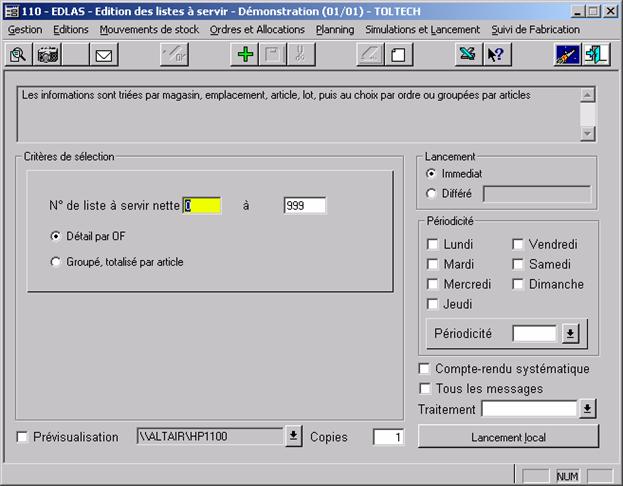

4.1.1. Liste à servir – Liste à servir nette

Cet état, pouvant récapituler plusieurs ordres de fabrication, est trié par magasin et emplacement. Il est destiné au magasinier. Il lui permet de retrouver, la liste des composants qui vont être utilisés dans les prochaines fabrications.

Deux façons d’éditer des listes à servir :

- Lors de la réservation d’un ordre de fabrication, vous avez la possibilité d’éditer cette liste concernant uniquement les réservations que vous venez d’effectuer. Cette liste est éditée par magasin.

- par l’écran EDLAS. La liste est alors demandée par numéro(s) de liste à servir (ce numéro pouvant regrouper plusieurs ordres de fabrication).

4.1.2. Bon de sortie matières

Il est utilisé afin de regrouper les composants trouvés en magasin (grâce à la liste à servir) par ordre de fabrication et pour éventuellement noter les différences de quantités.

Il permet ensuite de saisir les sorties préalables.

|

Le tri de cet état peut être différent en fonction du paramètre système TRI_SORTIE_MATIERES.

4.1.3. Fiche atelier

Elle contient à la fois des informations de gammes (détail des opérations) et d'autres de nomenclatures (composants à utiliser)

Cette fiche suit la fabrication de l'article dans l'atelier et contient notamment souvent des codes barres utilisés pour la saisie des temps.

Le lancement d'une commande de sous-traitance a exactement les mêmes finalités que celui d'un ordre de fabrication à savoir :

- réserver les composants nécessaires

- éditer les documents de picking

Un lancement groupé est possible en saisissant le code fournisseur du sous-traitant.

Selon la valeur du paramètre RESERVATION_COMPLETE_LIGNES_OS, le lancement d’une ligne de commande sera fait entièrement ou non

& On ne peut lancer qu'une commande validée

4 Si le paramètre EDITION_RESERVATION est égal à 'O', une liste à servir est éditée. Elle peut contenir des informations différentes en fonction de la valeur du paramètre EDITION_LAS_OS_DETAIL

Le lancement d’une commande client permet la réservation en stock des produits de la commande. Elle peut par exemple être faite juste avant le début de la préparation.

& : Cette procédure peut être appliquée dans le cas de réservation en FIFO mais pas dans le cas où vous devez réserver en fonction de cahier des charges clients. Dans ce dernier cas, la réservation est manuelle et doit être faite par l’écran 127 – ALO.

L'annulation d'un lancement peut être faite tant que l'ordre n'est pas clos.

Elle a pour effet d'annuler toutes les réservations qui étaient faites.

|

Si vous aviez déjà sorti une partie des composants, les quantités des allocations étant diminuées au fur et à mesure des sorties, l'annulation de la réservation ne va concerner que la quantité restant à sortir. Une réservation ultérieure ne sera donc faite que sur la quantité restante.

La sortie des composants va être faite à différents moments de la fabrication

§ Au lancement de l'ordre

§ A la déclaration de sortie préalable

§ A la fermeture d'une opération

§ A la déclaration de fabrication

Le tableau ci-dessous vous rappelle le fonctionnement des différents modes de sortie des composants

|

|

Code |

Allocation |

Documents |

Consommation |

|

ü Déduit en fin de fabrication |

DF |

O |

O |

Fin of (déclaration de fabrication) |

|

ü Déduit à l'opération |

DO |

O |

O |

Fin opération (saisie des temps) |

|

ü Non documenté |

ND |

N |

N |

Aucune |

|

ü Non requis |

NR |

O |

O |

Aucune |

|

ü Sortie démarrage |

SD |

O |

O |

Lancement |

|

ü Sortie préalable |

SP |

O |

O |

Début de fabrication (sortie sur ordre) |

L'entrée des composés fabriqués est toujours faite par la déclaration de fabrication

F : Si vous sortez une réservation manquante, elle va être transformée en Sortie Manquante.

· Cas Particulier des Fantômes

Dans le cas où un article fantôme n'a que des composants non gérés, c'est-à-dire en mode de sortie ND ou NR, peut-on se passer de faire un mouvement de sortie sur le fantôme ? Voir paramètre OUBLIER_FANTOME_SANS_FILLE

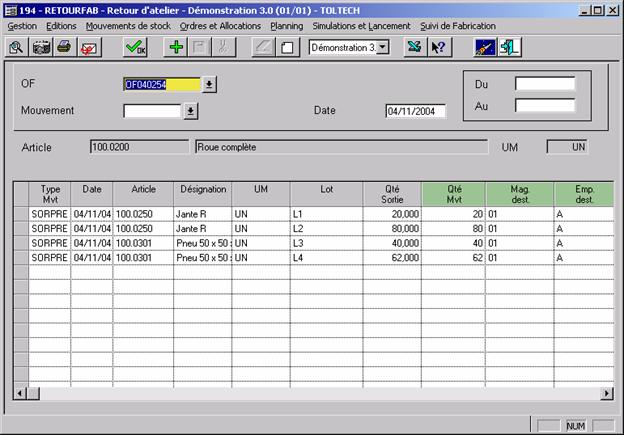

Mouvement : SORPRE

Cet écran vous permet de sortir du stock tous les composants dont le mode de sortie est égal à 'SP' et de les mettre ainsi en encours de fabrication.

§ Mode opératoire

Ø Saisissez le numéro de l'ordre de fabrication. Dès la fin de saisie, l'article fabriqué (code et désignation) ainsi que la quantité à fabriquer apparaissent. Vous pouvez modifier la quantité afin de ne sortir du stock qu'une partie des composants. Un autre lot de composants sera sorti plus tard.

Ø Validez votre saisie par la touche Ok (f4) afin d'afficher les composants à sortir à ce niveau (ceux qui ont un mode de sortie égal à 'SP').Vous avez encore la possibilité de modifier les quantités proposées directement dans le tableau.

F

les composants affichés en rouge sont des réservations manquantes, leur sortie

va provoquer une sortie manquante.

F

les composants affichés en rouge sont des réservations manquantes, leur sortie

va provoquer une sortie manquante.

& : Pour certaines unités (voir table unités), la somme des quantités est faite pour les composants ayant la même unité de mesure que le composé.

Dans le cas où la quantité de composant est trop importante pour être amenée en une seule fois dans l'atelier (ou bien que l'ordre de fabrication est trop long), vous avez la possibilité de ne sortir qu'une partie des composants alloués. Pour cela, après avoir saisi, le numéro d'ordre, saisissez le champ 'Quantité' et validez par Ok. Cette quantité correspond à un nombre de composés. Si le paramètre DECFAB_CALCUL_QTES_SORTIES est égal à 'O', le système va recalculer le besoin en composants correspondant au nombre de composés saisi (en tenant compte de coefficients de lien et du rendement).

· Sortie des composants à l’opération

La sortie des composants à l ‘opération vous permet de mieux contrôler le flux de vos matières. Il est évident que dans ce cas, tous les composants de la nomenclature doivent être reliés à une et une seule opération (voir la mise à jour des nomenclatures).

La procédure est alors la suivante : Saisissez le numéro d’opération sur laquelle vous voulez sortir les composants en plus du numéro d’OF qui devra de toutes façons être saisi.

Vous allez donc devoir faire autant de sortie sur ordre que vous avez d’opération dans votre gamme.

- Dépassement de la quantité initiale

Dans le cas de sorties partielles, la somme des quantités sorties peut éventuellement être supérieure à la quantité initialement allouée. Le dépassement est alors signalé vous permettant ainsi de faire les corrections nécessaires

- Consommation supplémentaire ou réintégration

Les consommations supplémentaires sont bien sûr autorisées tant que l’ordre est en cours ; mais dès qu’il est clos, vous pouvez l’interdire en fonction de la valeur du paramètre SORORD_OF_CLOS

Même après la clôture d'un ordre (mais plus à partir du moment où il est arrêté comptable), vous pouvez saisir des consommations complémentaires ou bien des réintégrations de composants. Pour cela, vous devez saisir une quantité sortie (en négatif s'il s'agit d'une consommation complémentaire ou en positif s'il s'agit d'une réintégration). Les mouvements générés seront de type SORORD.

F Il est également possible de remettre des pièces en stock par l'écran 511 - REINTEGRATION

Cette méthode permet

- de ne pas gérer un encours de fabrication comme précédemment mais de considérer l'encours comme un magasin.

- d’avoir une meilleure traçabilité des pièces puisque les composants ne sont pas sortis du stock dès le début de l’OF mais transférés en magasin atelier ; ils ne seront sortis en post-consommation qu’à la déclaration de fabrication. Les composants doivent alors avoir un mode de sorti = ‘DF’.

5.2.1. Marquer le magasin Atelier sur l'OF

![]()

Les composants qui vont être sortis doivent être transférés dans le magasin atelier. Leur réservation va se faire en priorité sur ce magasin et ensuite sur leur stock.

- Réglez vos données techniques et vos paramètres

L’article fabriqué doit être marqué comme étant fabriqué en magasin atelier

§ Le lieu de production de l’article fabriqué doit être renseigné par le code du magasin atelier correspondant

§ Le paramètre LIEUX_MAGASINS doit être égal à ‘O’

- Que se passe t-il lors de la création d’un OF ?

Le lieu de production de l’article fabriqué est automatiquement reporté dans le magasin de sortie des composants, ceci que l’ordre soit créé manuellement (écran OF) ou bien automatiquement (par confirmation d’une suggestion).

- Comment gérer les emplacements d’un magasin emplacement ?

En fonction de la valeur du paramètre EMPLACEMENT_ATELIER_OF vous aurez

§ Soit un emplacement unique par magasin atelier

§ Soit un emplacement par ordre de fabrication ; dans ce cas, l’emplacement est créé automatiquement dès la création de l’OF.

5.2.2. Transférer les composants sur ce magasin

Voir le détail de cette fonction

5.2.3. Sortir les composants du magasin atelier

En fonction de la valeur du paramètre MAGASIN_A_SORTIE_AUTO, les composants réservés sur ce magasin seront sortis au moment de la première saisie de temps de la première opération.

Etant donné que les composants utilisés sont 'déduits en fin de fabrication', la sortie se fera au prorata de la quantité fabriquée lors de la déclaration de fabrication.

Si vous avez utilisé des composants ayant un autre mode de sortie, vous devrez faire une sortie ordre avant de faire la déclaration de fabrication.

But de cette fonction : Pouvoir réintégrer en stock des composants parce qu’une fabrication est interrompue ou bien parce qu’ils ont été sortis par erreur.

Contrainte : l’ordre de fabrication doit être clos ; si ce n’est pas le cas, faites une déclaration de fabrication à 0 pour clore l’ordre et revenez ensuite sur cet écran

Principe de fonctionnement

Les mouvements inverses de ceux qui avaient été fait, sont générés

Les magasins et emplacements proposés par défaut sont ceux de sortie ; ils sont modifiables

Les quantités à réintégrer peuvent être revues (mais bien sûr jamais à la hausse)

Etat de l’ordre après cette manipulation :

Ø Les mouvements qui sont générés sont des sorties préalables (SORPRE) négatives

Ø Les allocations restent à 0 (zéro)

Ø L’ordre de fabrication reste en situation ‘C’ (Clos)

Mouvements : SORFIN pour les composants post-déduits

ENTFAB pour le composé ou SORREB dans le cas de rebut.

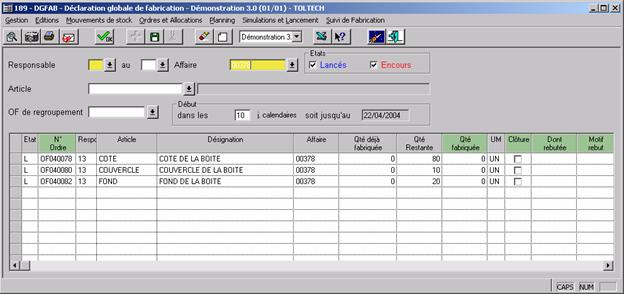

Deux écrans vous permettent de saisir vos déclarations de fabrication. Le premier 122 – DECFAB vous permet de saisir la fabrication d'un ordre en donnant son numéro. Vous avez alors la possibilité de corriger les sorties de composants. Le second 189 – DGFAB, vous permet de saisir les fabrications de plusieurs ordres. Mais vous n'avez alors plus la possibilité de corriger les sorties de composants.

Note : La déclaration de fabrication peut être faite automatiquement, lors de la saisie des temps, en fonction de la valeur du paramètre SAISIETEMPS_AVEC_DECFAB

Ce premier écran vous permet, pour un ordre de fabrication,

1. De sortir les derniers composants (ceux dont le mode de sortie est égal à 'DF') au prorata de la quantité entrée en stock.

2. D'entrer le composé en stock.

3. Eventuellement de clore l'ordre.

§ Mode opératoire

Ø Saisissez le numéro d'ordre. la validation est automatique et l'affichage du produit fabriqué ainsi que de la quantité restant à fabriquer est instantanée.

Ø Corrigez éventuellement la quantité fabriquée (dans le cas de déclaration partielle) et les codes magasins et emplacements de stockage. Validez votre saisie par Ok (f4). Les composants restant à sortir à ce niveau sont affichés et la quantité à sortir de chacun d'eux est automatiquement calculée.

Ø Corrigez la quantité à sortir si nécessaire et validez votre saisie.

Ø Le nombre de contenants. Il sera utilisé dans le contrôle qualité pour éditer le bon nombre d’étiquettes (voir écran 714 - EDETIQECHANT)

6.1.1. Comportement des allocations

& : Pour certaines unités (voir table unités), la somme des quantités est faite pour les composants ayant la même unité de mesure que le composé.

· Afficher et corriger les composants sortis préalablement

En fonction de la valeur du paramètre COMPOSANTS_SP_VISU_AU_DECFAB, vous pouvez ou non afficher les composants déjà sortis préalablement (voir 112 – SORORD) et éventuellement corriger la consommation prévue directement sur ce tableau.

· Obliger à ce que les composants en déduction préalable soient sortis

Une allocation lorsqu'elle arrive à zéro est supprimée. C'est à dire que si vous devez sortir plus de composants qu'il n'est nécessaire, la saisie complémentaire doit être faite par une sortie imprévue avec une affectation sur l'ordre (pour le calcul du coût réel).

· Consommation des composants 'Post déduits'

Les composants dont le mode de sortie est égal à 'PS' (post déduits) sont sortis du stock au moment de la déclaration de fabrication.

La quantité sortie est

o Calculée si le paramètre DECFAB_CALCUL_QTES_SORTIES est égal à 'O'. Elle est alors égale à la quantité fabriquée * coefficient de lien * rendement matière du composé et peut être manuellement corrigée;

o Initialisée à 0 si ce même paramètre est égal à 'N'; vous devrez alors saisir manuellement la consommation réelle de chacun des composants

Les composants sont sortis de leur magasin principal à moins que sur l'ordre de fabrication un magasin imposé ait été saisi.

6.1.2. Entrée du composé

§ A quelle date d’entrée ?

Cette date peut être contrôlée par rapport aux périodes comptables en fonction de la valeur du paramètre CTRL_DATE_ENTREE

De plus, vous pouvez ou non initialiser ce champ par la date du jour en fonction de la valeur du paramètre INIT_DATE_ENTREE

§ Initialisation de la quantité restant à fabriquer

En fonction de la valeur du paramètre AFFICHE_QTE_A_FABRIQUER, la quantité restant à fabriquer peut être initialisée ou non

L'entrée en stock du composé peut être faite sur différents magasins/emplacements.

Ø Numérotation d’un lot

Pour les produits gérés par lot, le numéro de lot a déjà pu être attribué lors de la création de l’OF par le paramètre LOT_FAB_EGAL_OF. Si ce n’est pas le cas, en fonction de la valeur que vous avez inscrite dans le paramètre NUMEROTATION-LOTS-FABRIQUES, vous devrez peut être saisir le numéro de lot.

Enfin, si le produit est géré par numéro de série et que l'ordre de fabrication est unitaire, le numéro de série peut être égal au numéro de l'of en fonction du paramètre NO_SERIE_EGAL_OF_UNITAIRE.

Déclarez la quantité rebutée. Un mouvement de type SORREB (sortie rebut) sera enregistré juste après l'entrée en stock.

La quantité entrée en stock est globale. Exemple

Déclaration

d'une fabrication de

En fonction de la valeur du paramètre SAISIE_MOTIF_REBUT, la saisie du code motif sera peut-être obligatoire.

Ø Echantillonnage

Même principe que pour le rebut. La quantité fabriquée est ici globale et deux mouvements sont générés. Le premier ENTFAB de la quantité globale, le second SORECH de la quantité mise en échantillonnage.

§ Fabriquer plus que la quantité prévue

Cette fonctionnalité peut-être interdite en fonction de la valeur du paramètre DECFAB_OF_CLOS

Mais dans le cas où elle est autorisée, vous pouvez fabriquer plus que la quantité prévue sans aucune limite. Toutefois un message vous averti si vous dépassez l'excédent de livraison autorisé afin de palier à une éventuelle erreur de saisie (un zéro de trop par exemple).

Si le produit est géré par numéro de série, vous devez compléter la liste dans le tableau du haut.

§ Cas des articles gérés par numéros de série

o Articles en mode de suivi 'S'

Vous devez obligatoirement saisir les numéros de série fabriqués

o Articles en mode de suivi 'G'

Vous devez saisir uniquement le numéro de lot

§ Refaire une déclaration de fabrication alors que l'OF est déjà clos

En fonction de la valeur du paramètre DECFAB_OF_CLOS, vous pouvez autoriser ou non la saisie d'une déclaration de fabrication alors que 'ordre de fabrication est déjà clos. Cette manipulation sera tout de même interdite quand l'ordre sera clos comptablement.

§ Clôture de l’ordre de fabrication

Si la quantité fabriquée atteint au moins celle prévue, la case à cocher ‘Clôture de l’OF’ est validée par défaut. Vous pouvez la décocher.

Mais si vous fabriquez moins que la quantité prévue, vous pouvez également cocher cette case.

La clôture peut être interdite s’il reste des allocations non sorties en fonction de la valeur du paramètre CLOTURE_SI_SORORD

§ Edition d'un document d'entrée

![]() Un

document d'entrée en stock est édité automatiquement si le paramètre système EDIT_DOC_ENTREE

est égal à 'O'. Dans le cas contraire, aucun document ne peut être édité même

postérieurement.

Un

document d'entrée en stock est édité automatiquement si le paramètre système EDIT_DOC_ENTREE

est égal à 'O'. Dans le cas contraire, aucun document ne peut être édité même

postérieurement.

Le principe de cet écran est le même que le précédent. Il vous permet de saisir vos déclarations de fabrication. Mais, cette fois, vous allez avoir la possibilité de déclarer plusieurs fabrications en une seule saisie.

Procédure : Affichez les ordres lancés, en cours, saisissez la quantité fabriquée et validez votre saisie.

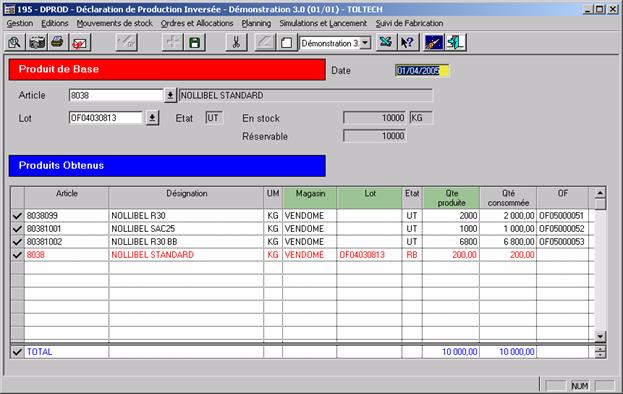

Principe : La production est déclarée à partir d’un lot de composant qui doit être déclaré comme composant majeur

Le principe de cet écran est de donner pour un lot composant, la liste de ses cas d’emploi et de le répartir sur ces derniers.

Précisez, par ligne, la quantité ‘fabriquée’.

La validation de l’écran va

- créer un ordre de fabrication par ligne dans le tableau

- sortir le composant

- entrer le composé

- clore l’ordre

Conditions de fonctionnement

ü Le composant doit être critique avec correspondance de lot (voir l’onglet stock de la fiche article)

ü Le paramètre RESERVATION_PAR_LOT_FABRIQUE doit être à ‘O’

ü Tout le lot doit être consommé (l’icône + ne s’allume que si toute la quantité est saisie)

ü Etant donné que le composant est post-déduit, son mode de sortie doit être égal à 'DF'

Les mouvements générés

ü Pour le composant

o Sortie en fin de fabrication (SORFIN) pour les consommations sur les OF

o Sortie Rebut (SORREB) pour la perte (saisie sur la ligne affichée en rouge) ; il n’y a pas d’OF sur ce mouvement

ü Pour les composés

o Entrée sur fabrication (ENTFAB)

Quel numéro de lot et d’OF pour le produit fabriqué ?

ü Utilisation de la clé LOPF

ü Le numéro d’OF est donné par la clé OFAU

Mouvement de stock généré : SORNEG

But : La réintégration est un mouvement qui est habituellement réservé aux composants d'un ordre de fabrication qui n'ont pas été utilisé. Ces composants ont été sortis du stock par un mouvement de Sortie sur ordre, ils doivent être réintégrés en spécifiant le numéro de l'of concerné de façon à ce que le bilan de l'ordre soit bon.

Pourquoi faire une réintégration ?

La sortie de certains composants a pu être faite en trop grande quantité.

Le surplus doit être remis en stock. Mais plutôt que de faire une entrée sans affectation, il est préférable, de faire une réintégration en stock :

§ La traçabilité est meilleure

§ Le calcul des coûts réels est plus fiable

Sur quels états d'ordre est-il possible de faire une réintégration ?

Les mouvements de réintégration sont possibles sur des ordres en cours ou bien clos; mais à partir du moment où l'ordre sera arrêté comptable, les mouvements ne sont plus autorisés.

Mode de saisie

Il existe deux possibilités de saisir des réintégrations de composants (composant qui était sorti sur l'of mais qui n'a pas été consommé).

- par l'écran de sortie sur ordre. La liste des allocations qui étaient sorties préalablement (qui représente les composants les plus importants) est présentée et vous pouvez ainsi saisir une consommation supplémentaire ou bien une réintégration.

- par l'écran ci-dessous de réintégration. La saisie est alors faite composant par composant.

Contrôler que la réintégration est bien faite sur un composant alloué

Vous pouvez installer un contrôle permettant de vérifier que le composant réintégré est bien une allocation de l’ordre en fonction de la valeur du paramètre SORNEG_SANS_ALLOC

Ø Valorisation

La valorisation du mouvement est faite en fonction de la valeur du paramètre VALO_ENTREE_DEFAUT

Il existe deux possibilités de clore un ordre de fabrication

1. Lors d'une déclaration de fabrication,

1.1. automatiquement dès que vous avez fabriqué la quantité demandée, la case à cocher 'Clôture' est validée automatiquement.

1.2. Manuellement, si vous n'allez pas fabriquer toute la quantité demandée

Lors d'une entrée en fabrication, cochez la case 'Clôture' ou bien sur l'écran de mise à jour des ordres de fabrication, mettez le code situation à 'C'.

2. Sur l'écran de mise à jour d'un ordre. Il suffit de passer le code 'Etat' à 'C'.

Cette opération faite, l'ordre est clos, il est donc interdit

§ D'enregistrer d'autres mouvements directement lié à un ordre de fabrication (sortie préalable et déclaration de fabrication).

Mais il est toujours possible

§ D'enregistrer des mouvements indépendants et de les relier à l'ordre (sortie imprévue, d'entrée directe et de réintégration).

§ D'enregistrer des temps passés

Et ceci jusqu'à la clôture comptable de l'ordre.

Þ Clôture comptable d'un ordre

Pourquoi ? : pour interdire ensuite toute saisie de mouvements matières et de temps passés. Mais des factures fournisseurs peuvent encore être enregistrées et venir donc compléter les prix réels des matières consommées. Ceci jusqu'à la valorisation définitive de l'ordre.

La clôture comptable ne peut intervenir que sur un ordre clos (voir ci-dessus) et n'ayant plus de manquants.

Cette clôture peut être faite

Ø manuellement dans le bilan d'un ordre de fabrication. Pour cela, il suffit de cocher la case 'Arrêter l'OF'.

Ø Automatiquement par le traitement de calcul périodique des coûts réels. Le calcul de la date qui est proposée à l'écran est fait en fonction du paramètre FENETRE_ARRETE_AUTO

Si la demande est faite[2] sur la famille de l'article, un arrondi de l'allocation peut être fait à ce niveau.

Þ Valorisation définitive d'un ordre

Pourquoi ? : Pour fixer de façon définitive le prix de revient réel d'un ordre de fabrication et ceci même si toutes les factures fournisseurs ne sont pas encore saisies.

Elle est automatique dès que l'ordre est clos comptablement et que toute les factures fournisseurs sont validées.

Elle peut être manuelle (en cochant la case valorisation définitive sur le bilan de l'OF) si vous désirez arrêter les comptes avant la validation de toutes les factures fournisseurs.

La clôture peut également être faite en masse par le calcul du PUMP et des coûts réels (la date proposée à l'écran est calculée en fonction de la valeur du paramètre FENETRE_VALO_DEFINITIVE_AUTO. Cette fonction vous permet de clore définitivement tous les of terminés avant la date de fin choisie.

Principe : Suivre un ordre de réparation d'une pièce, exactement avec les mêmes caractéristiques qu'un ordre de fabrication, mais sans obligatoirement allouer tous les composants standards de la nomenclature.

Préparer les données

- Créer un magasin "REPARATION", magasin Interne, privé n'ayant qu'un seul emplacement.

- Vérifier les paramètres ORDRE_REPARATION (qui donne le type d'ordre affecté à un ordre de réparation), ART_GAMME_REPARATION qui donne l'article utilisé comme modèle pour la création de la gamme de réparation et ALLOC_CPST_SUR_OR (qui précise le mode de gestion des allocations)

Procédure à appliquer :

- Faire le transfert de la pièce défectueuse dans le magasin de réparation. si la pièce est réservée sur un ordre de niveau supérieur, un message vous averti d'une rupture de stock; confirmez par 'Oui'. L'allocation de cette pièce passe alors à RM.

- Créer l'ordre de réparation en mettant

- Magasin de sortie des composants = magasin de réparation

- Type de l'ordre (Ecran Complément) = celui que vous avez indiqué dans le paramètre ORDRE_REPARATION

- Le numéro de l'ordre de réparation sera donné par la clé OR (voir les numérotations automatiques)

Dès que vous créez l'ordre, il est automatiquement lancé et donc les composants réservés.

- La gamme générée est celle de l'article contenu dans le paramètre ART_GAMME_REPARATION, mais Vous pouvez bien sûr modifier cette gamme opératoire par l'écran 104 – POF de façon à gérer de la charge et de saisir vos temps (ou bien saisissez vos temps passés directement sur une opération exceptionnelle)

- Vous pouvez également ajouter des composants par l'écran 127 – ALO, comme sur un ordre de fabrication

- Faites la déclaration de fabrication qui va clore l'ordre

Cet écran vous permet de récapituler tous les mouvements aussi bien de composants que du composé sur un ordre de fabrication.

L'affectation du coût réel sur chaque mouvement vous permet de voir le détail du chiffre affiché sur le complément de l'ordre.

Récapitulatif des allocations d’un article.

Sur cet écran, aucune mise à jour n'est possible.

|

L’écran, vous montre, pour un composant, les différentes allocations sur les ordres de fabrication, et pour un produit fini, les commandes clients qui vont engendrer une sortie.

Principe : Cet écran a pour but de surveiller l'évolution du taux de perte d'un composant : Au fur et à mesure de son utilisation, un taux de perte a pu être calculé sur chaque ordre de fabrication sur lequel il a été consommé. Ce taux réel est comparé à celui théorique enregistré sur la fiche article au moment où l'of a été fait.

Sélection : Si le code article du composant est bien sûr obligatoire, vous pouvez également borner les ordres de fabrication à sélectionner par des dates qui font références aux dates de sorties prévues.

Les ordres affichés sont obligatoirement clos pour les ordres de fabrication et soldés (en réception totale ou bien en solde manuelle) pour les ordres de sous-traitance.

Contenu du tableau

- % Rdt Théo : celui du composé

- Qté allouée : au départ de l'OF

- Qté all. Théo : ne tient pas compte de la perte théorique

- Qté consommée : réellement sur les mouvements de stock

- Perte Théo : repris de la fiche article ou du lien de nomenclature

- Perte Réelle : calculée. =Quantité réellement consommée / quantité réellement fabriquée

- Qté Prévue : celle à fabriquer sur l'ordre de fabrication

- Q. Fab : réellement fabriquée, reprise des mouvements de stock.

Cet écran vous permet de connaître les coûts exacts d'un ordre de fabrication en ayant la possibilité de distinguer le bilan des consommations matières de celui des temps passés.

Coût de l'OF = å consommations matières + å temps passés

Le coût final d'un ordre de fabrication est décomposé en deux :

- Le coût matière : il représente la somme des composants réellement utilisés sur l'ordre de fabrication. C'est à dire qu'il regroupe non seulement les allocations sorties sur l'ordre (soit par sortie ordre, soit en post-déduction par la déclaration de fabrication) et il ajoute en plus toutes les sorties imprévues affectées à l'ordre.

Le coût des matières dépend des paramètres systèmes VALO_XXX_BILAN_OF. Ainsi les matières achetées et les semis-finis consommés sur stock peuvent être valorisés au PUMP tandis que les produits intermédiaires fabriqués spécialement pour l'affaire seront valorisés au coût réel.

- Le coût de fabrication : il représente la somme des temps passés sur l'ordre. En général, les temps ont été déclarés en fonction des gammes mais il est également possible que des temps aient été saisis sur des opérations exceptionnelles ; ils sont repris ici.

Le taux horaire des moyens est celui en vigueur à la date d'imputation.

Toutes les allocations de l'ordre sont affichées ici : celles déjà sorties et celles qui restent à sortir

L'état de l'ordre est rappelé. C'est en cochant 'Arrêter l'OF' que vous allez clore définitivement l'ordre.

ü Informations du tableau

La quantité allouée est égale au besoin exprimé par rapport à la quantité prévue sur l'OF

La quantité à sortir est

différente en fonction de la case ![]()

o Si cette case n'est pas cochée, la quantité est calculée en fonction du besoin d'origine (en fonction de la nomenclature); Exemple : pour un of de 1000 pièces, fabrication de 900, la quantité sortie est calculée sur les 1000 pièces prévues

o Si cette case est cochée, la quantité est recalculée en fonction de la quantité réellement fabriquée sur l'of.

Exemple : pour un of de 1000 pièces, fabrication de 900, la quantité sortie est calculée sur les 900 pièces fabriquées.

La quantité sortie est celle réellement utilisée lue sur les mouvements de stock à moins que le paramètre BILAN_OF_AVEC_MANQUANT ne contredise cette règle.

Le montant prévu est le résultat du produit de la quantité sortie et du montant théorique de l'article, le montant réel le produit de la quantité sortie et du coût réel enregistré sur le mouvement de stock.

|

ü Consommations imprévues

Les consommations peuvent bien sûr être des composants alloués par la nomenclature mais elles prennent en compte également les sorties imprévues et les réintégrations en stock. Si l'article n'était pas alloué, la ligne est affichée en rouge.

Récapitulatif des temps saisis sur les ordres de fabrication.

Le

tableau reprend la liste des opérations prévues (y compris les opérations

exceptionnelles), y ajoute les temps exceptionnels

Le

tableau reprend la liste des opérations prévues (y compris les opérations

exceptionnelles), y ajoute les temps exceptionnels

Cette fonction est plus largement expliquée dans la documentation traitant du suivi de fabrication.

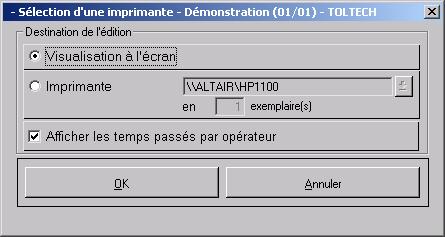

Par l'outil 'imprimante', vous pouvez obtenir une édition du bilan de l'ordre de fabrication.

L'état, comme l'écran est décomposé en deux parties

- le bilan matières liste les consommations réelles

- le bilan temps indique les temps passés globalement sur l'ordre ainsi qu'une répartition de ces temps par employé.

Cet écran vous permet de vérifier, pour un article fabriqué ou sous-traité, l'évolution de vos coûts de production (coût réel) par rapport au coût théorique, standard.

J Un double clic en en-tête de ligne vous mène directement sur le bilan de l'OF correspondant

J Vous pouvez enlever une ligne, qui ne serait pas significative, du calcul par un simple clic sur l’en-tête de la ligne (et la remettre par la même opération).

Le bouton ![]() permet

de recalculer tous les ordres de fabrication du tableau qui ne sont pas

valorisés définitivement. En effet, le calcul des ordres de fabrication n'étant

pas fait en temps réel mais par le bilan de l’OF, l'écran de situation ou encore

l'encours de fabrication.

permet

de recalculer tous les ordres de fabrication du tableau qui ne sont pas

valorisés définitivement. En effet, le calcul des ordres de fabrication n'étant

pas fait en temps réel mais par le bilan de l’OF, l'écran de situation ou encore

l'encours de fabrication.

Ø Graphiques

Le bouton ![]() vous

permet choisir les éléments qui doivent être affichés dans les graphiques.

vous

permet choisir les éléments qui doivent être affichés dans les graphiques.

&: Tous les éléments proposés à l'affichage dans le graphique sont dans le tableau présenté sur la page précédente.

Cet état vous présente la liste des ordres de fabrication triés par responsable article et par affaire (rupture par affaire) en fonction de votre sélection.

Les éléments imprimés sont :

ü Le numéro de l'ordre

ü L'article fabriqué

ü La quantité initiale et celle restant à fabriquer

ü La date d'échéance de l'ordre

· Sélection des états

o En retard. cette proposition vous permet de sélectionner tous les of ouvertes en retard c'est à dire dont la date de fin prévue est dépassée. Ne sont sélectionnés que les ordres non clos. Si vous cochez cette case, vous ne pourrez pas demander d'autres états en même temps.

o Les autres états. Cochez un ou plusieurs états d'OF

· Sélection des dates

Les dates saisies font référence à la date de fin prévue de l'OF

Cet état vous présente les coûts de fabrication des différents OF par période.

Il est évident que seuls les OF au moins clos et certainement arrêtés comptablement peuvent être sélectionnés.

· Sélection

o Sélectionnez les ordres clos seulement (attention, il peut rester des temps à saisir par exemple) et/ou les ordres arrêtés

o Le mode de valorisation sélectionné permet de ne prendre en compte que les ordres en valorisation provisoire (ils ne sont que clos) et/ou les ordres valorisés définitivement

o Les dates saisies font référence aux dates de lancement prévue

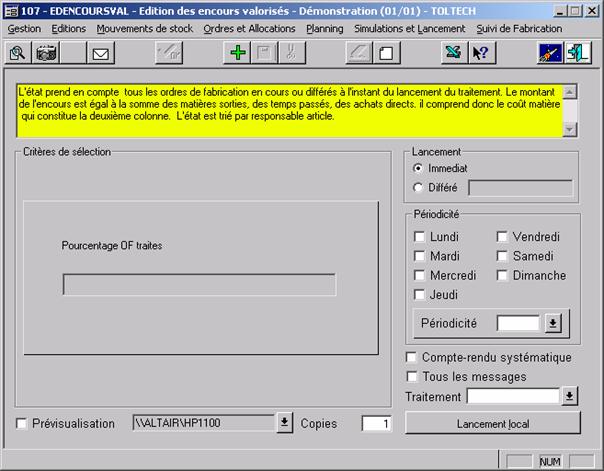

Cet état prend en compte tous les ordres de fabrication dont le statut est égal à 'E' (En cours).

Pour chacun d'eux, il va valoriser

· D'une part au coût des composants sortis du stock – ceux correspondant aux composés déjà fabriqués

· D'autre part au coût des heures déjà saisies sur ces of – celles correspondant aux composés déjà fabriqués

L'état prend en compte tous les ordres de fabrication en cours ou différés à l'instant du lancement du traitement.

Ø La colonne matière reprend la somme des matières sorties (valorisées au coût réel) - le coût des produits déjà fabriqués (valorisés au coût théorique). Les achats directs sont également comptabilisés.

Ø La colonne fabrication reprend tous les temps passés saisis sur l'ordre - (la quantité déjà fabriquée * temps théorique).

|

|

å composants sortis (coût réel) |

|

|

|

- |

Composés entrés (coût théorique) |

|

|

|

+ |

Achats directs |

= |

coût matière |

|

|

|

|

+ |

|

+ |

Temps passés |

= |

coût de fabrication |

|

|

|

|

Encours de fabrication |

- Principe

Analyser les écarts de fabrication et les temps exceptionnels saisi.

Lors de la saisie des temps passés par opération, si une quantité rebutée et/ou retouchée est saisie, elle est prise en compte dans les statistiques. Il en est de même pour les temps exceptionnels. Vous avez alors du renseigner un code motif (motif de rebut, motif de temps exceptionnel).

Cet écran permet d'analyser les rebuts et temps exceptionnels

- Sélection

o Les dates, Groupe, moyen, etc.

- Les dates font référence à la date de fin prévue de l'OF; il est fortement conseillé de les saisir

- Limitez éventuellement votre saisi à un moyen ou bien un groupe de moyens, à une famille d'articles mais également à une fourchette de responsables (faisant référence au responsable de l'article fabriqué)

o Le type d'analyse

|

|

|

|

La synthèse donne la liste des codes et le nombre d'anomalies

|

|

|

Le détail donne la liste des OF et des opérations concernées

|

|

|

La tendance donne le résultat comparé aux 11 mois précédents |

o Les critères de sélection

|

|

Sélectionnez le critère que vous voulez interroger (un seul à la fois) |

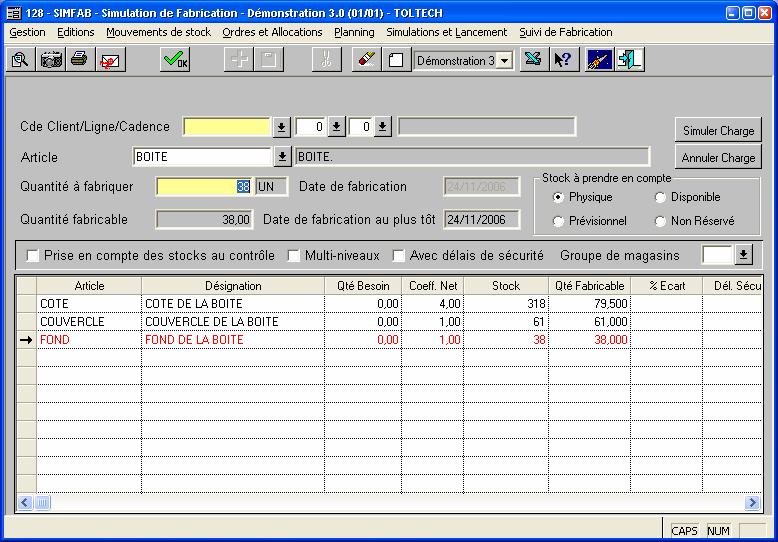

Que peux ton fabriquer avec le stock actuel ? A quelle date est-ce possible ?

Cet écran vous permet de prévoir les éventuelles ruptures de stocks et d'avoir une date de disponibilité pour une quantité donnée.

ü Principe

Le but est donc, pour une référence, de calculer la quantité maximum pouvant être fabriquée tenant compte du stock présent ou à venir.

Dans un premier temps, le traitement calcule la quantité maximum que vous pouvez fabriquer en fonction de vos stocks de composants en mono ou multi-niveaux en fonction de votre demande.

Vous pouvez éventuellement demander ensuite la date au plus tôt. Cette date tient compte du délai d'approvisionnement ou de la cadence pratique du produit fabriqué (voir fiche article).

& Le composant affiché en rouge est celui qui ne permet pas de fabriquer plus.

ü Sélection

La simulation est toujours faite sur un article précis. Vous pouvez soit saisir son code, soit saisir un numéro de commande (avec les numéros de ligne et de cadence). Si vous saisissez un numéro de commande, la quantité à fabriquer est initialisée par la quantité commandée de la ligne de commande et la date de fabrication par la date de livraison prévue.

Ø Stock à prendre en compte

Il y a en fait deux catégories principales

1. Le stock physique, disponible ou non réservé. Si vous choisissez l'un de ces trois cas, le stock pris en compte est celui du jour. Il est évident que pour le stock disponible ou le non réservé les allocations 'DD' (disponible déduit) dans le premier cas et 'RS' (réservé), 'RM' (réservation manquante) et 'SM' (sortie manquante) dans le deuxième cas sont prises en compte.

2. Le stock prévisionnel est en fait égal au stock disponible plus les entrées prévues. Il va tenir compte des OF planifiés, lancés et en cours (les autres stocks n'en tiennent pas compte).

Ø Prise en compte des stocks au contrôle

Dans le cas où le stock contrôle ne fait pas partie du stock disponible (voir la table de configuration des stocks), vous pouvez ajouter le stock au contrôle au stock disponible en cochant cette case.

Ø Multi niveaux

A priori le traitement est fait pour le premier niveau de la nomenclature. Il est possible de le demander sur tous les niveaux : un composant de premier niveau peut ne pas être disponible aujourd'hui mais, ayant tous ses composants en stock, la fabrication du produit fini peut tout de même être réalisable.

Ø Délai de sécurité

Le délai de fabrication que vous propose le système ne tient pas compte du délai de sécurité des composants fabriqués ni de celui du composé sauf si vous en faites la demande.

Ø Groupe de magasins

Par défaut, le calcul est fait sur tous les magasins non privés, mais vous pouvez limiter les stocks à prendre en compte en précisant le groupe de magasins.

ü Calcul de la quantité

La quantité maximum qui peut être fabriquée est, après calcul, affichée en haut à gauche de l'écran

Þ Cas des articles fantômes

S'il y a un article fantôme dans la nomenclature, il est automatiquement explosé, même s'il a du stock. Le stock de cet article est évidemment pris en compte dès le premier calcul, mais s'il est insuffisant, c'est le stock de ses composants qui va être considéré.

Þ Cas des lots

Les maturations et péremptions des lots existants sont prises en compte.